Nella sua essenza, il trattamento termico sotto vuoto è un processo altamente controllato per modificare le proprietà metallurgiche di un materiale riscaldandolo e raffreddandolo all'interno di una camera sigillata e priva di aria. Questo metodo prevede il posizionamento dei pezzi in un forno, l'evacuazione dell'aria per creare il vuoto, il riscaldamento del materiale a una temperatura precisa e quindi il suo raffreddamento in modo controllato. Rimuovendo i gas reattivi come l'ossigeno, il processo previene la contaminazione superficiale e assicura che il materiale raggiunga le caratteristiche desiderate con eccezionale coerenza.

La sfida fondamentale nel trattamento termico è che le alte temperature fanno sì che i materiali, in particolare i metalli, reagiscano con i gas presenti nell'aria, portando a ossidazione e incoerenze. Il trattamento termico sotto vuoto risolve questo problema creando un ambiente sterile a bassa pressione, fornendo un controllo senza pari sulla finitura superficiale finale e sulla struttura interna del materiale.

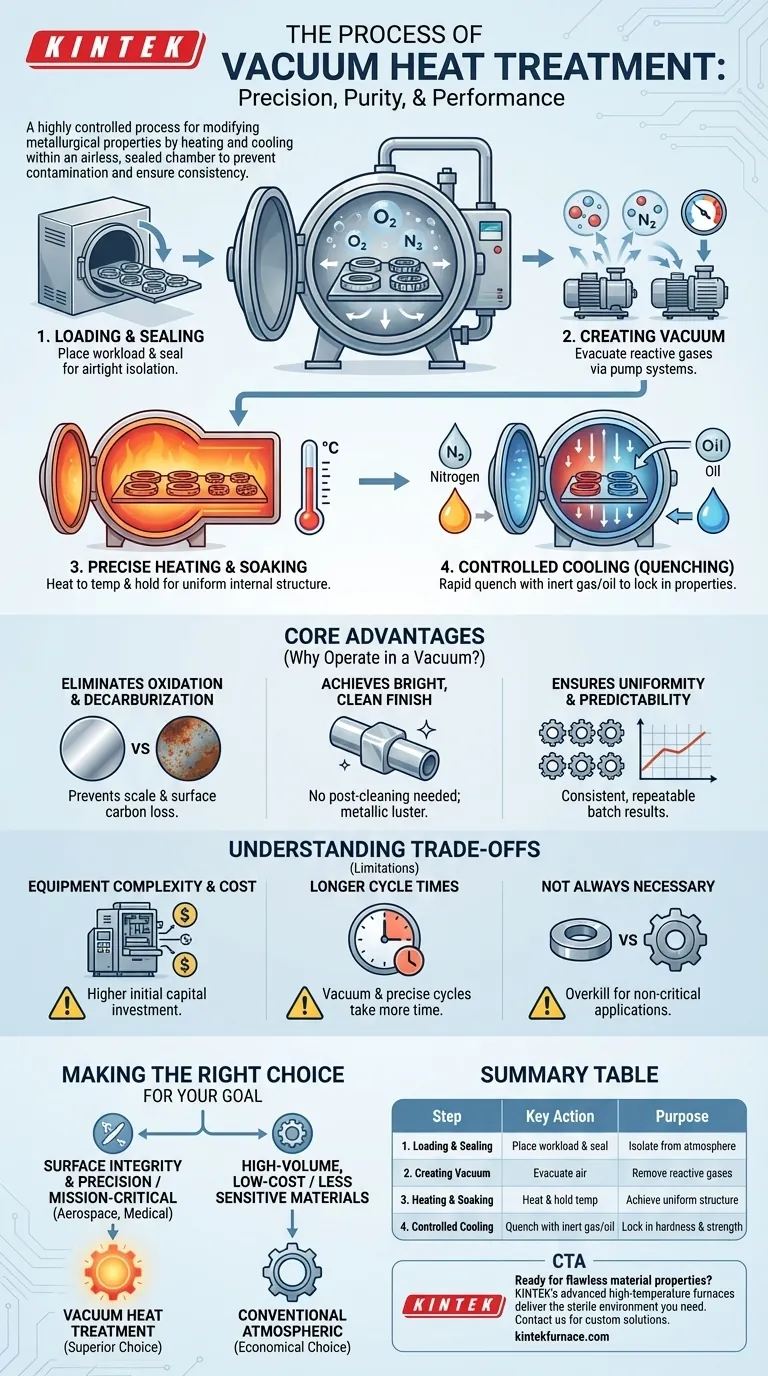

Scomposizione del Ciclo di Trattamento Termico Sotto Vuoto

Il processo di trattamento termico sotto vuoto è un'operazione meticolosamente sequenziata. Ogni fase è fondamentale per ottenere il risultato finale desiderato, dalla durezza superficiale alla resistenza interna.

Fase 1: Caricamento e Sigillatura

Il processo inizia posizionando i materiali, o "carico di lavoro", nella camera del forno. Una volta caricata, la camera viene sigillata per creare un ambiente a tenuta stagna, isolando il carico di lavoro dall'atmosfera esterna.

Fase 2: Creazione del Vuoto

Un sofisticato sistema di vuoto, che spesso comprende più pompe (ad esempio, pompe di sostegno, booster e a diffusione), si attiva per rimuovere l'aria dalla camera. Questa evacuazione elimina ossigeno, azoto e altri gas reattivi, prevenendo ossidazione e decarburazione durante la fase di riscaldamento.

Fase 3: Riscaldamento di Precisione e Mantenimento (Soaking)

Una volta stabilito il vuoto, gli elementi riscaldanti del forno aumentano la temperatura del materiale fino a un punto specifico. Il vuoto assicura un riscaldamento uniforme, poiché non ci sono correnti d'aria a creare punti caldi o freddi. Il materiale viene quindi "mantenuto" o tenuto a questa temperatura per garantire che l'intero pezzo raggiunga una struttura interna coerente.

Fase 4: Raffreddamento Controllato (Tempra)

Questa è la fase più critica per bloccare le proprietà desiderate. Il materiale viene raffreddato rapidamente in modo altamente controllato. I metodi comuni includono la tempra con gas sotto vuoto, in cui viene introdotto un gas inerte come azoto o argon per raffreddare il pezzo, o la tempra in olio sotto vuoto per diverse caratteristiche di raffreddamento. La velocità e il mezzo della tempra determinano la durezza e la resistenza finali.

Perché Operare Sotto Vuoto? I Vantaggi Fondamentali

Scegliere di eseguire il trattamento termico sotto vuoto è una decisione deliberata guidata dalla necessità di qualità e precisione. I benefici sono direttamente collegati all'assenza di un'atmosfera reattiva.

Eliminazione di Ossidazione e Decarburazione

Questo è il vantaggio principale. Rimuovendo l'ossigeno, il processo previene la formazione di scaglie, lasciando una superficie pulita e immacolata. Impedisce anche la decarburazione — la perdita di carbonio dalla superficie dell'acciaio — che preserva la durezza e la resistenza all'usura previste dal materiale.

Ottenere una Finitura Brillante e Pulita

I pezzi escono da un forno a vuoto con una lucentezza metallica brillante. Ciò spesso elimina la necessità di operazioni di pulizia secondarie come la sabbiatura o il decapaggio chimico, risparmiando tempo e riducendo i costi nella catena di produzione complessiva.

Garantire Uniformità e Prevedibilità

L'ambiente a vuoto consente un controllo della temperatura estremamente preciso e un trasferimento di calore uniforme. Ciò porta a risultati altamente coerenti e ripetibili da lotto a lotto, il che è fondamentale per i componenti ad alte prestazioni dove la variabilità è inaccettabile.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sotto vuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità e Costo delle Apparecchiature

I forni a vuoto e i relativi sistemi di pompaggio sono significativamente più complessi e comportano un costo di capitale più elevato rispetto ai forni atmosferici convenzionali. Questo investimento iniziale può rappresentare una barriera per alcune operazioni.

Tempi di Ciclo Più Lunghi

Il processo per ottenere un vuoto profondo ed eseguire cicli di riscaldamento e raffreddamento controllati con precisione può richiedere più tempo rispetto ai metodi di trattamento termico tradizionali. Ciò può influire sulla produttività complessiva per la produzione ad alto volume.

Non Sempre Necessario

Per molti materiali a bassa lega o applicazioni in cui la finitura superficiale e la precisione assoluta non sono i fattori trainanti principali, i trattamenti atmosferici più semplici ed economici sono spesso sufficienti. Il costo aggiuntivo del trattamento sotto vuoto è giustificato solo quando i benefici sono necessari.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di trattamento termico dipende interamente dai requisiti del componente finale.

- Se la tua attenzione principale è l'integrità superficiale e la precisione: Il trattamento termico sotto vuoto è la scelta superiore, poiché elimina l'ossidazione e consente un controllo del processo senza pari.

- Se la tua attenzione principale è il trattamento di componenti critici per l'aerospaziale o l'uso medico: L'affidabilità e la finitura immacolata del trattamento termico sotto vuoto non sono negoziabili e sono spesso un requisito di specifica.

- Se la tua attenzione principale è l'elaborazione ad alto volume e a basso costo di materiali meno sensibili: Il trattamento termico atmosferico convenzionale può essere una soluzione più economica e veloce.

In definitiva, investire nel trattamento termico sotto vuoto è una decisione strategica per dare priorità alla qualità del materiale, alla coerenza e a un prodotto finale impeccabile.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Caricamento e Sigillatura | Posizionare il carico nella camera e sigillare | Isolare dall'atmosfera |

| 2. Creazione del Vuoto | Evacuare l'aria utilizzando sistemi di pompaggio | Rimuovere gas reattivi (O2, N2) |

| 3. Riscaldamento e Mantenimento | Riscaldare a temperatura precisa e mantenere | Ottenere una struttura interna uniforme |

| 4. Raffreddamento Controllato | Temprare con gas inerte o olio | Bloccare durezza e resistenza |

Pronto a ottenere proprietà dei materiali impeccabili con il trattamento termico di precisione sotto vuoto?

Le avanzate soluzioni per forni ad alta temperatura di KINTEK, inclusi i nostri Forni a Vuoto e ad Atmosfera, sono progettate per fornire l'ambiente sterile e controllato richiesto dai vostri componenti mission-critical. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo la capacità di personalizzazione profonda necessaria per soddisfare le vostre esigenze sperimentali e produttive uniche.

Contattateci oggi tramite il nostro [#ContactForm] per discutere come la nostra esperienza può migliorare l'efficienza del vostro laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura