Al suo interno, un forno per brasatura sottovuoto previene l'ossidazione rimuovendo fisicamente l'atmosfera reattiva—principalmente l'ossigeno—dalla camera di riscaldamento. Prima che inizi il processo di riscaldamento, un sistema di potenti pompe per vuoto evacua l'aria dalla camera sigillata. Creando un ambiente ad alto vuoto, non ci sono semplicemente abbastanza molecole di ossigeno rimanenti per reagire con le superfici metalliche calde, garantendo un processo chimicamente pulito dall'inizio alla fine.

Il principio fondamentale della brasatura sottovuoto non consiste nell'aggiungere un elemento protettivo, ma nel sottrarre il reagente. Un forno sottovuoto crea un ambiente così privo di ossigeno che l'ossidazione, una reazione chimica che richiede ossigeno, non può verificarsi in modo significativo, con conseguenti giunti brasati eccezionalmente puliti e resistenti.

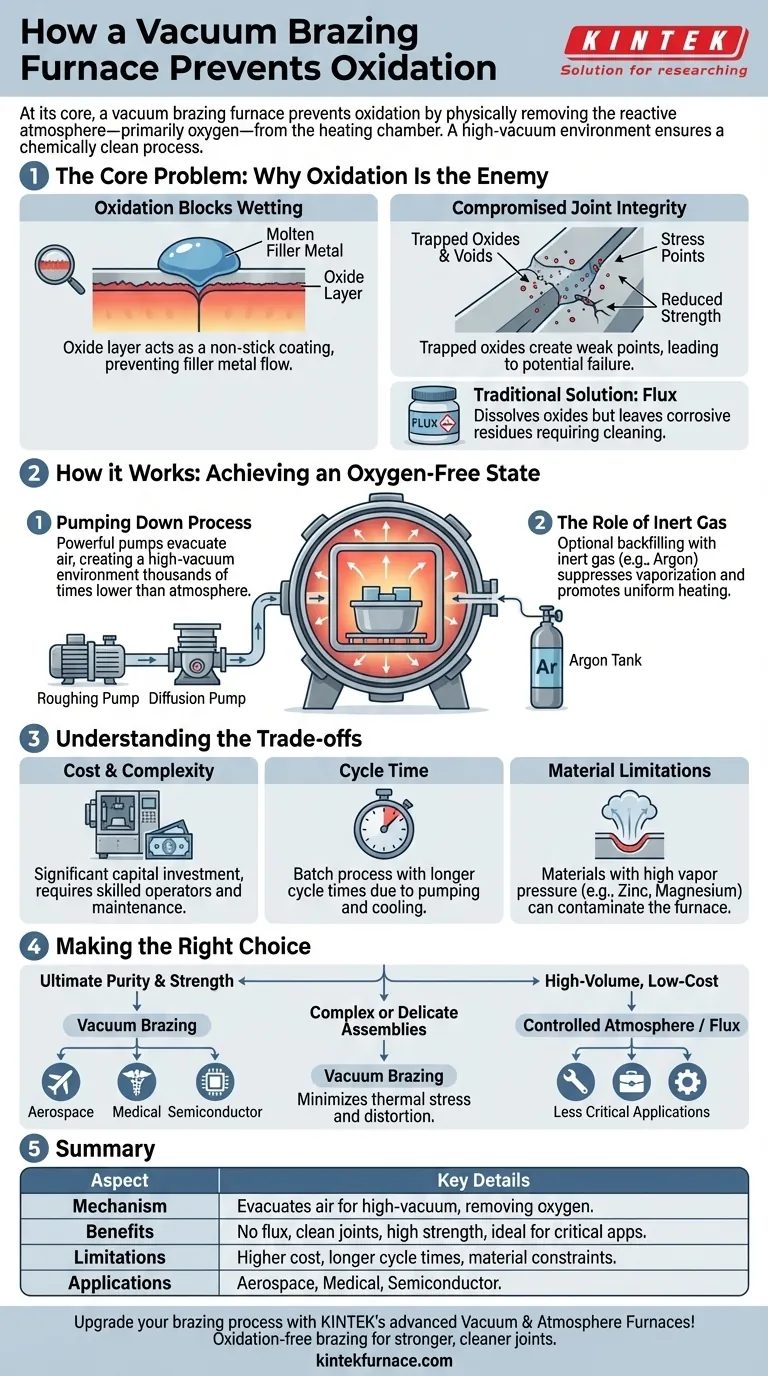

Il problema fondamentale: perché l'ossidazione è il nemico della brasatura

Per comprendere il valore di un vuoto, devi prima capire perché l'ossidazione è così dannosa per il processo di brasatura.

L'ossidazione blocca la bagnabilità e il flusso

Quando i metalli vengono riscaldati, reagiscono prontamente con l'ossigeno per formare un sottile e duro strato di ossido metallico sulla loro superficie. Questo strato di ossido agisce come un rivestimento antiaderente.

Il successo della brasatura dipende dalla capacità del metallo d'apporto fuso di "bagnare" i metalli di base e di essere attratto nel giunto per azione capillare. Uno strato di ossido impedisce completamente ciò, facendo sì che il metallo d'apporto si raggruppi e non riesca a creare un legame.

Integrità del giunto compromessa

Anche se un giunto viene formato parzialmente, eventuali ossidi che rimangono intrappolati all'interno della brasatura creano vuoti e impurità. Questi agiscono come punti di stress, riducendo drasticamente la resistenza, la duttilità e la vita a fatica del componente finale.

Soluzioni tradizionali e i loro limiti

Il metodo tradizionale per combattere l'ossidazione consiste nell'utilizzare un flussante chimico. Il flussante scioglie gli ossidi, permettendo al metallo d'apporto di fluire.

Tuttavia, i flussanti possono lasciare residui corrosivi che devono essere puliti accuratamente in un'operazione post-brasatura. Una pulizia incompleta può portare a corrosione a lungo termine e al cedimento del pezzo. La brasatura sottovuoto elimina completamente la necessità del flussante e della fase di pulizia associata.

Come un forno sottovuoto ottiene uno stato privo di ossigeno

Il processo di creazione di questo ambiente incontaminato è un'impresa ingegneristica a più stadi.

Il processo di pompaggio

Un forno sottovuoto è un recipiente sigillato collegato a una serie di pompe per vuoto. Il processo inizia con una "pompa di pre-vuoto" che rimuove la stragrande maggioranza dell'aria.

Successivamente, subentra una pompa ad alto vuoto, come una pompa a diffusione o turbomolecolare. Questa continua a rimuovere molecole dalla camera, riducendo la pressione interna a un livello migliaia di volte inferiore a quello atmosferico.

Il ruolo del gas inerte

In alcuni cicli avanzati, dopo aver raggiunto l'alto vuoto iniziale, il forno può essere riempito con una piccola quantità controllata di un gas inerte come l'Argon.

Questa "pressione parziale" di gas inerte è utile per due motivi: aiuta a sopprimere la vaporizzazione di elementi volatili nel metallo di base (come lo zinco) e favorisce un riscaldamento più uniforme dei pezzi.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione universale per tutte le applicazioni. L'obiettività richiede di riconoscere i suoi limiti.

Costi e complessità

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono operatori qualificati e rigorosi programmi di manutenzione per funzionare in modo affidabile.

Considerazioni sui tempi ciclo

A causa della necessità di evacuare la camera, riscaldare il carico e raffreddarlo in condizioni controllate, la brasatura sottovuoto è un processo a lotti. I tempi ciclo possono essere significativamente più lunghi rispetto ai metodi continui come la brasatura in forno a nastro.

Limitazioni dei materiali

I materiali con elevata tensione di vapore, come zinco, magnesio o cadmio, possono essere problematici. Sotto un alto vuoto, questi elementi possono "bollire via" dal metallo di base, contaminando il forno e impoverendo la lega.

Scegliere la soluzione giusta per la tua applicazione

La selezione del metodo di brasatura corretto dipende interamente dai tuoi requisiti tecnici e dagli obiettivi di produzione.

- Se la tua priorità principale è la massima purezza e resistenza del giunto: La brasatura sottovuoto è la scelta superiore, essenziale per i componenti mission-critical nei settori aerospaziale, medico e dei semiconduttori.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo: Un forno a atmosfera controllata (che utilizza un gas come l'idrogeno) o la brasatura con flussante tradizionale possono essere più economici per applicazioni meno critiche.

- Se la tua priorità principale è unire assemblaggi complessi o delicati: Il riscaldamento e il raffreddamento uniformi di un forno sottovuoto riducono al minimo lo stress termico e la distorsione, rendendolo ideale.

Comprendendo che la brasatura sottovuoto funziona rimuovendo le condizioni necessarie per l'ossidazione, puoi specificarla con fiducia per le applicazioni in cui l'integrità del giunto è fondamentale.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Meccanismo | Evacuazione dell'aria per creare un ambiente ad alto vuoto, rimuovendo le molecole di ossigeno per prevenire l'ossidazione. |

| Vantaggi | Nessun flussante necessario, giunti puliti, elevata resistenza, ideale per applicazioni critiche come aerospaziale e dispositivi medici. |

| Limitazioni | Costo più elevato, tempi ciclo più lunghi, non adatto a materiali con elevata tensione di vapore (es. zinco). |

| Applicazioni | Industrie aerospaziale, medica, dei semiconduttori dove la purezza e l'integrità del giunto sono essenziali. |

Aggiorna il tuo processo di brasatura con le soluzioni avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce una perfetta adattabilità alle tue esigenze sperimentali uniche, fornendo una brasatura priva di ossidazione per giunti più resistenti e puliti. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento