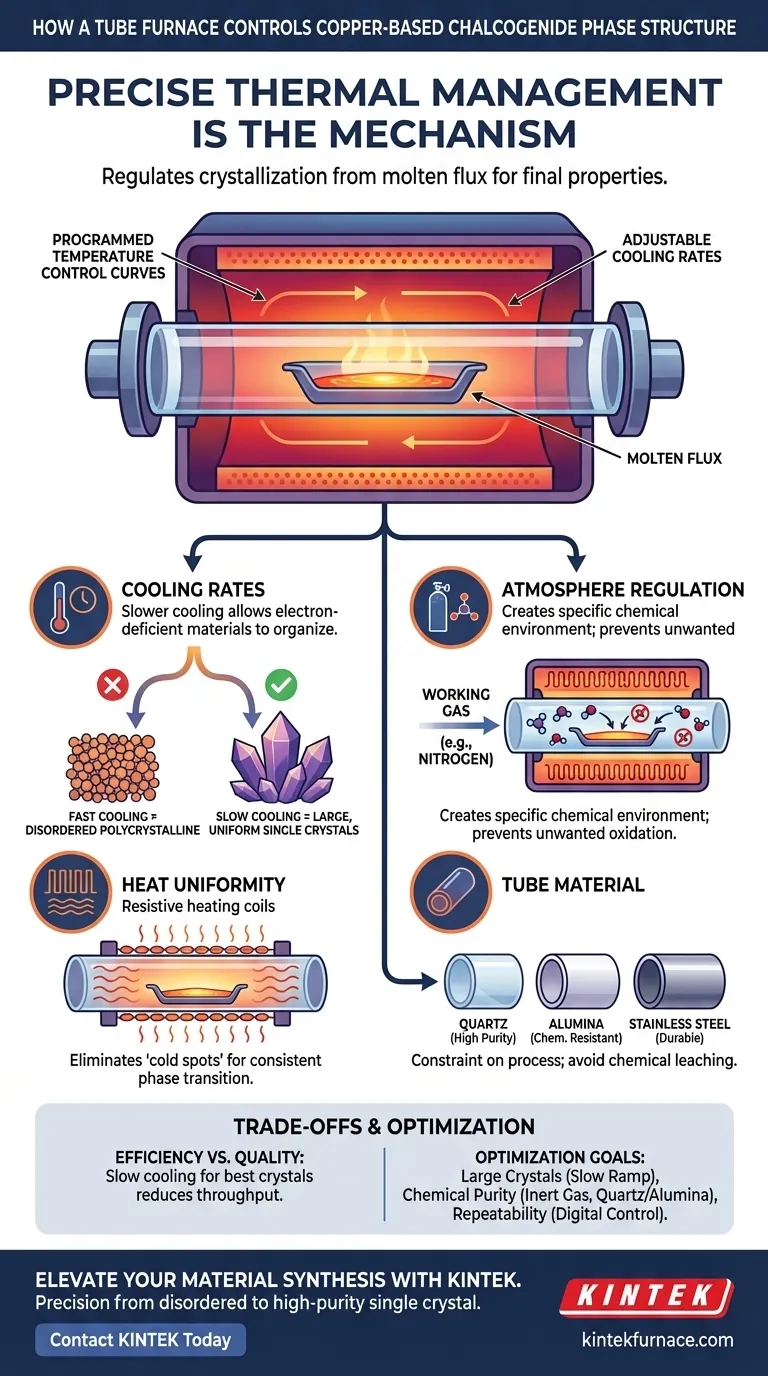

La gestione termica precisa è il meccanismo con cui un forno a tubo definisce la struttura di fase dei materiali calcogenuri a base di rame. Aderendo rigorosamente alle curve di controllo della temperatura programmate e ai tassi di raffreddamento regolabili, il forno regola il processo di cristallizzazione da un flusso fuso per determinare le proprietà strutturali finali.

La capacità principale del forno a tubo risiede nel rallentare la transizione da liquido a solido; questa decelerazione controllata consente ai materiali elettron-deficienti di organizzarsi in cristalli singoli grandi e uniformi piuttosto che in strutture policristalline disordinate.

Regolazione della cristallizzazione tramite profilazione termica

La leva fondamentale per controllare la struttura di fase è la curva di temperatura. Un forno a tubo consente di definire la storia termica esatta del materiale, che è fondamentale quando si sintetizzano calcogenuri da un flusso.

Il ruolo critico dei tassi di raffreddamento

La velocità con cui il forno raffredda il campione è spesso più importante della temperatura massima raggiunta. Per i calcogenuri di rame elettron-deficienti, un rapido calo di temperatura può bloccare il materiale in uno stato disordinato.

Promozione della crescita cristallina

Un lento tasso di raffreddamento facilita la crescita di grandi cristalli singoli. Questa graduale riduzione dell'energia termica dà agli atomi tempo sufficiente per disporsi in orientamenti specifici e ordinati.

Garantire l'uniformità di fase

Mantenendo un profilo di temperatura costante, il forno garantisce che l'intero campione subisca la stessa transizione di fase contemporaneamente. Ciò impedisce la formazione di fasi secondarie o gradienti all'interno della struttura del materiale.

Controllo dell'ambiente chimico

Oltre alla temperatura, la struttura di fase è fortemente influenzata dall'atmosfera circostante il campione durante la sintesi.

Regolazione dell'atmosfera

Il forno a tubo consente l'introduzione di gas di lavoro, come l'azoto. La regolazione del flusso di questi gas crea un ambiente chimico specifico che previene ossidazioni indesiderate o reazioni collaterali che potrebbero alterare la struttura di fase.

Distribuzione uniforme del calore

Come notato nelle specifiche dell'attrezzatura, gli elementi riscaldanti resistivi circondano il tubo di lavoro per fornire calore uniforme lungo la sua lunghezza. Questo design hardware garantisce che la logica termica programmata nel controller venga applicata uniformemente al materiale, eliminando "punti freddi" che potrebbero interrompere la cristallizzazione.

Comprendere i compromessi

Sebbene i forni a tubo offrano precisione, ottenere la corretta struttura di fase richiede il bilanciamento di variabili contrastanti.

Il conflitto efficienza vs. qualità

Tassi di raffreddamento estremamente lenti producono cristalli singoli della massima qualità con la migliore uniformità di fase. Tuttavia, ciò aumenta notevolmente il tempo richiesto per ogni ciclo di sintesi, limitando potenzialmente la produttività in un ambiente di ricerca o produzione.

Compatibilità del materiale del tubo

La scelta del tubo di lavoro (quarzo, allumina o acciaio inossidabile) crea un vincolo sul tuo processo. Ad esempio, mentre il quarzo è eccellente per l'alta purezza, potrebbe non resistere alle stesse interazioni chimiche dell'allumina o allo stress meccanico dell'acciaio inossidabile. L'uso del materiale del tubo sbagliato può portare a lisciviazione chimica, che introduce impurità e rovina la purezza di fase del calcogenuro.

Ottimizzazione della sintesi per i tuoi obiettivi

Per ottenere la struttura di fase desiderata nei materiali calcogenuri a base di rame, devi allineare i parametri del forno con i tuoi specifici requisiti strutturali.

- Se il tuo obiettivo principale sono i grandi cristalli singoli: Dai priorità a una rampa di raffreddamento lenta ed estesa per consentire al flusso di cristallizzare in orientamenti specifici e ordinati.

- Se il tuo obiettivo principale è la purezza chimica: Utilizza un tubo di quarzo o allumina ad alta purezza e mantieni un rigoroso flusso di gas inerte (come l'azoto) per isolare l'ambiente di reazione.

- Se il tuo obiettivo principale è la ripetibilità del processo: Affidati a sistemi di controllo digitale per bloccare le curve di temperatura esatte e i tassi di flusso di gas che hanno prodotto il tuo successo di base.

Padroneggiando il tasso di raffreddamento e i controlli ambientali, trasformi il forno a tubo da un semplice riscaldatore a uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Fattore | Impatto sulla struttura di fase | Strategia di ottimizzazione |

|---|---|---|

| Tasso di raffreddamento | Determina la dimensione e l'ordinamento dei cristalli | Raffreddamento lento per grandi cristalli singoli; rapido per stati disordinati |

| Atmosfera | Previene ossidazioni e reazioni collaterali | Utilizzare gas inerti come l'azoto per mantenere la purezza chimica |

| Uniformità del calore | Garantisce una transizione di fase coerente | Utilizzare elementi riscaldanti resistivi per eliminare i punti freddi |

| Materiale del tubo | Influisce sulla purezza e sulla stabilità chimica | Selezionare allumina o quarzo in base alla compatibilità chimica |

Migliora la tua sintesi di materiali con KINTEK

La precisione è la differenza tra una struttura policristallina disordinata e un cristallo singolo ad alta purezza. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca sui calcogenuri.

Che tu necessiti di profilazione termica avanzata o di ambienti gassosi specializzati, i nostri forni ad alta temperatura da laboratorio forniscono il controllo di cui hai bisogno per risultati ripetibili e di livello mondiale. Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi di utilizzare un forno a tubi in allumina? Ottieni una lavorazione di materiali pura e ad alta temperatura

- Perché le prese d'aria devono essere dotate di filtri HEPA? Prevenire il riflusso di fibre negli involucri dei forni a tubo diviso

- Quali fattori influenzano il prezzo di un forno tubolare orizzontale? Driver chiave dalla temperatura ai sistemi di controllo

- Qual è l'importanza di mantenere un'atmosfera di argon in un forno a tubo di quarzo per LiFePO4? Ottenere una Sintesi Pura

- Perché è necessaria un'atmosfera protetta da azoto all'interno di un forno tubolare per il drogaggio del fosforo nei materiali di carbonio?

- Perché è necessario utilizzare un forno tubolare con atmosfera inerte per la sbavatura termica dei corpi verdi ceramici?

- Cos'è un forno tubolare? Riscaldamento di precisione per applicazioni di laboratorio e industriali

- Come viene utilizzato un forno tubolare ad alta temperatura per l'attivazione del biochar? Migliorare la porosità con l'incisione di CO2