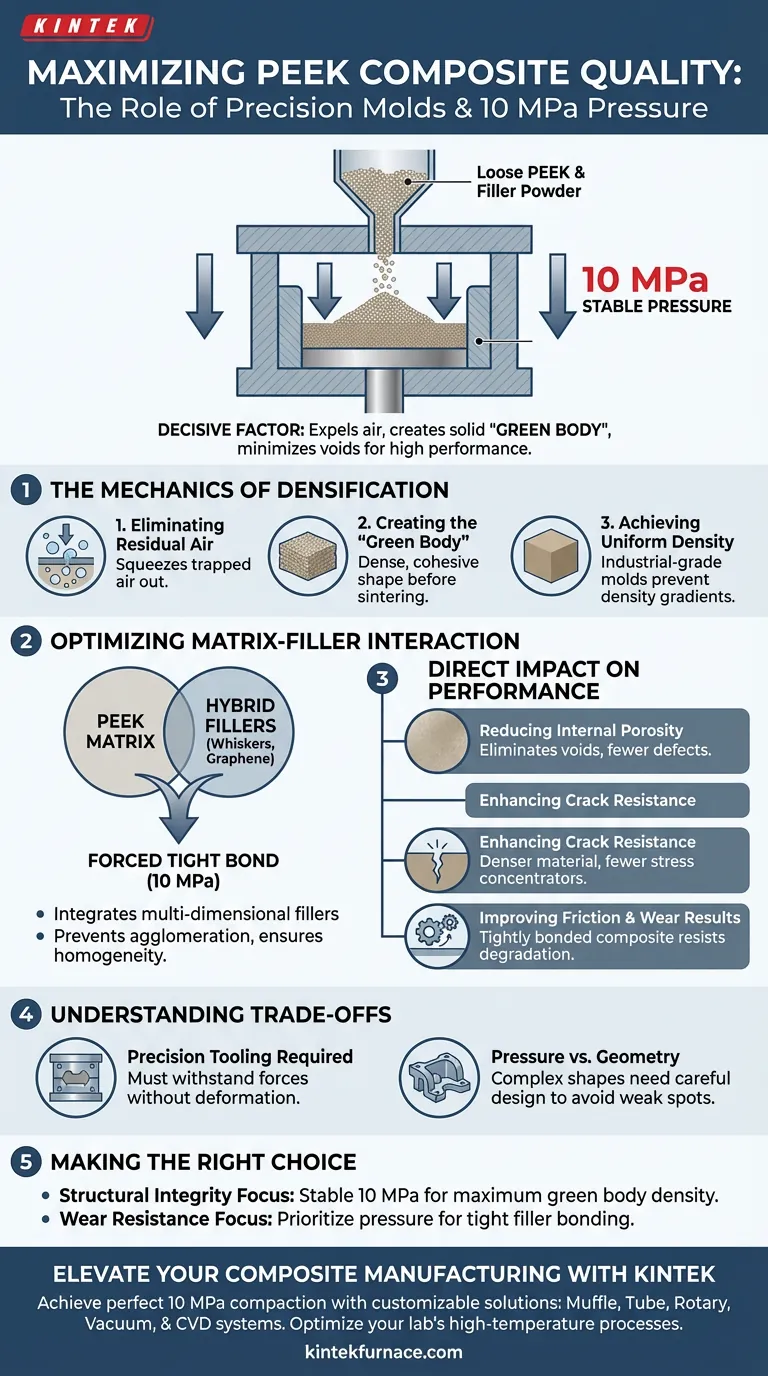

L'utilizzo di stampi di precisione di grado industriale per applicare una pressione stabile di 10 MPa è il fattore decisivo per massimizzare la densità e l'integrità strutturale dei compositi PEEK. Questa specifica impostazione di pressione compatta la polvere mista sciolta in un "corpo verde" solido espellendo forzatamente l'aria residua intrappolata tra le particelle. Riducendo al minimo i vuoti interni in questa fase, si stabilisce la base fisica richiesta per applicazioni ad alte prestazioni.

L'applicazione di una pressione di 10 MPa non riguarda solo la formatura del pezzo; è una misura critica di controllo della qualità. Forza la matrice PEEK a legarsi strettamente con riempitivi complessi, determinando direttamente la resistenza finale del composito alla fessurazione e all'usura.

La meccanica della densificazione

Eliminazione dell'aria residua

Le miscele di polveri sciolte contengono naturalmente notevoli quantità di aria intrappolata. L'applicazione di 10 MPa di pressione è la soglia richiesta per spremere efficacemente quest'aria dalla miscela.

Creazione del "corpo verde"

Questo processo trasforma la polvere sciolta in una forma densa e coesa nota come corpo verde. Questo stato compattato è essenziale per mantenere la stabilità geometrica prima che il materiale subisca il riscaldamento o la sinterizzazione finale.

Ottenere una densità uniforme

L'uso di stampi di precisione di grado industriale garantisce che questa pressione venga applicata uniformemente su tutto il pezzo. Ciò previene gradienti di densità, dove alcune aree potrebbero essere porose e deboli mentre altre sono dense.

Ottimizzazione dell'interazione matrice-riempitivo

Integrazione di riempitivi multidimensionali

I compositi PEEK ad alte prestazioni si basano spesso su riempitivi ibridi, come Potassium Titanate Whiskers e Graphene Nanoplatelets. Questi materiali hanno forme complesse difficili da incapsulare.

Forzare un legame stretto

Il carico di 10 MPa forza la matrice polimerica PEEK a fluire attorno e ad afferrare saldamente questi rinforzi microscopici. Senza questa pressione, rimarrebbero spazi tra il riempitivo e la plastica, creando punti deboli.

Garantire l'omogeneità

Una corretta compattazione impedisce ai riempitivi di agglomerarsi (aggregarsi). Assicura che siano bloccati nella matrice in una distribuzione uniforme, il che è vitale per proprietà dei materiali coerenti.

L'impatto diretto sulle prestazioni

Riduzione della porosità interna

La porosità è il nemico dell'integrità strutturale. Eliminando i vuoti durante la fase di stampaggio, si riduce significativamente la probabilità di difetti interni nel prodotto finale.

Miglioramento della resistenza alla fessurazione

Un materiale più denso con minore porosità ha meno concentratori di stress interni. Ciò si traduce direttamente in una migliore resistenza alla fessurazione sotto carico meccanico.

Miglioramento dei risultati di attrito e usura

L'integrità strutturale ottenuta da questo processo è più evidente durante i test di attrito e usura. Un composito strettamente legato e non poroso resiste al degrado superficiale molto meglio di uno compattato in modo lasco.

Comprendere i compromessi

La necessità di attrezzature di precisione

Non è possibile applicare efficacemente una pressione di 10 MPa con attrezzature di bassa qualità. Sono necessari stampi di grado industriale per resistere a queste forze senza deformarsi o permettere al materiale di fuoriuscire dalle giunture ("flash").

Uniformità della pressione vs. geometria

Sebbene 10 MPa siano ideali per la compattazione, geometrie complesse dei pezzi possono rendere difficile distribuire uniformemente questa pressione. Un design scadente dello stampo può portare a "ombre di pressione", con conseguenti punti deboli localizzati nonostante le corrette impostazioni della macchina.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi compositi PEEK, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che le tue attrezzature possano mantenere un stabile 10 MPa per eliminare la porosità e massimizzare la densità del corpo verde.

- Se il tuo obiettivo principale è la resistenza all'usura: Dai priorità all'applicazione della pressione per garantire che la matrice PEEK si leghi strettamente a rinforzi come le nanoparticelle di grafene.

In definitiva, lo stampaggio di precisione a 10 MPa colma il divario tra una miscela di materie prime e un materiale composito unificato e ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Influenza sulla qualità del PEEK | Beneficio chiave |

|---|---|---|

| Impostazione della pressione | Carico costante di 10 MPa | Espelle l'aria residua per eliminare i vuoti interni |

| Qualità dello stampo | Precisione di grado industriale | Garantisce una densità uniforme e previene la deformazione del pezzo |

| Formazione del corpo verde | Compattazione ad alta pressione | Mantiene la stabilità geometrica per la sinterizzazione finale |

| Integrazione del riempitivo | Legame forzato matrice-riempitivo | Migliora la resistenza alla fessurazione e le prestazioni di usura |

Eleva la tua produzione di compositi con KINTEK

Ottenere la perfetta compattazione a 10 MPa richiede precisione e affidabilità. Supportata da R&S e produzione esperte, KINTEK offre soluzioni di laboratorio ad alte prestazioni, inclusi sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, progettati per soddisfare le tue esigenze uniche di lavorazione dei materiali. Sia che tu stia sviluppando compositi PEEK ad alta densità o ceramiche avanzate, le nostre attrezzature garantiscono la coerenza termica e strutturale che la tua ricerca richiede.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi di un forno a crogiolo? Ottenere una fusione di metalli flessibile e a basso costo per piccoli lotti

- Quali sono alcuni esempi di processi di riscaldamento industriale a bassa temperatura? Aumenta l'efficienza e la sostenibilità

- Qual è la necessità della successiva fase di pirolisi nella preparazione di ZnS-CFC? Sbloccare la carbonizzazione ad alte prestazioni

- Cos'è un forno a lotti e come funziona? Padroneggia il trattamento termico di precisione per diverse applicazioni

- Qual è la funzione principale di un forno elettrico da laboratorio nella preparazione del campione? Garantire polveri pure, pronte per la macinazione

- Quali funzioni svolge il glucosio nella sintesi dei setacci agli ioni di litio? Migliorare la riduzione carbotermica per la purezza di LiMnO2

- Quale ruolo svolgono i forni industriali ad alta temperatura nel pretrattamento dello spodumene per l'estrazione del litio?

- Come vengono utilizzati forni ad alta temperatura e bilance di precisione per la cinetica di ossidazione delle leghe? Analisi Esperta