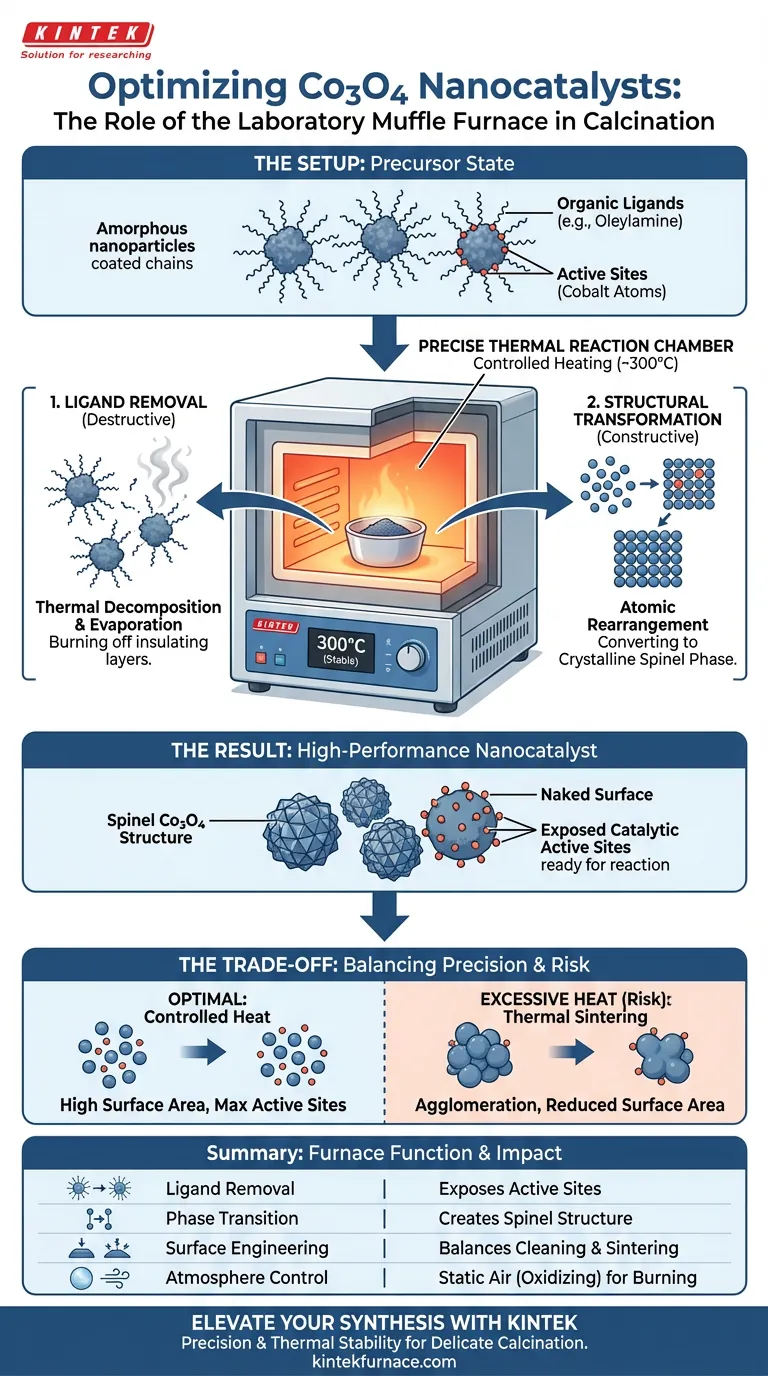

Un forno a muffola da laboratorio funge da camera di reazione termica precisa necessaria per sintetizzare nanocatalizzatori Co3O4 ad alte prestazioni. Mantenendo un ambiente stabile ad alta temperatura, tipicamente intorno ai 300°C, facilita la decomposizione termica necessaria per rimuovere i leganti organici a catena lunga come l'oleilammina. Questo riscaldamento controllato è il passaggio fondamentale che converte i precursori amorfi in una fase spinello altamente cristallina, esponendo direttamente i siti attivi richiesti per la catalisi.

Il forno a muffola fa più che semplicemente asciugare il materiale; guida una transizione di fase critica che brucia gli strati organici isolanti per rivelare la struttura spinello cataliticamente attiva sottostante.

Il Processo di Rimozione dei Leganti

La funzione principale del forno a muffola in questo specifico contesto è la purificazione tramite calore. Prima della calcinazione, le nanoparticelle sono spesso rivestite da stabilizzanti organici utilizzati durante la sintesi iniziale.

Decomposizione Termica degli Organici

I precursori contengono tipicamente leganti organici a catena lunga, come l'oleilammina. Queste molecole stabilizzano le particelle durante la sintesi, ma agiscono come contaminanti che bloccano le reazioni chimiche durante l'uso effettivo. Il forno a muffola fornisce l'energia termica necessaria per rompere i legami chimici di questi leganti, causandone la decomposizione e l'evaporazione.

Esposizione dei Siti Attivi

Se questi leganti organici rimangono sulla superficie, ostacolano fisicamente le molecole reagenti dal raggiungere gli atomi di cobalto. Garantendo la completa rimozione di questi "agenti capping", il forno crea una superficie "nuda". Questa esposizione è essenziale per massimizzare la densità dei siti attivi catalitici disponibili per la reazione.

Guida alla Trasformazione Strutturale

Oltre alla purificazione, il forno a muffola agisce come cristallizzatore. Il trattamento termico non è semplicemente distruttivo (rimozione dei leganti) ma costruttivo (costruzione della struttura).

Conversione da Fasi Amorfe

Inizialmente, i precursori di cobalto possono esistere in uno stato amorfo (disordinato) o intermedio. L'energia termica fornita dal forno consente agli atomi di mobilizzarsi e riorganizzarsi. Questa riorganizzazione trasforma il materiale disordinato in una struttura chimicamente stabile.

Formazione dello Spinello Co3O4

L'obiettivo specifico di questo trattamento termico è ottenere la fase spinello del Co3O4. Questa specifica disposizione cristallina è associata a un'elevata attività catalitica. Il forno a muffola garantisce che la temperatura rimanga sufficientemente stabile da promuovere questa cristallizzazione senza causare il collasso strutturale.

Comprendere i Compromessi

Sebbene il forno a muffola sia essenziale, i parametri devono essere gestiti attentamente per evitare di degradare il catalizzatore.

Il Rischio di Sinterizzazione Termica

Mentre il calore elevato migliora la cristallinità, un calore eccessivo o picchi incontrollati possono causare la fusione delle nanoparticelle (sinterizzazione). Questa agglomerazione riduce drasticamente l'area superficiale specifica, il che significa che c'è meno superficie disponibile per le reazioni catalitiche, neutralizzando di fatto i benefici della superficie pulita.

Limitazioni dell'Atmosfera

I forni a muffola standard operano tipicamente in un ambiente di aria statica (atmosfera ossidante). Questo è eccellente per bruciare i leganti organici come l'oleilammina. Tuttavia, se la tua sintesi specifica richiede un'atmosfera riducente (per prevenire l'ossidazione) o un flusso di gas inerte, un forno a resistenza a scatola standard potrebbe richiedere modifiche specifiche o un tipo di forno diverso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficienza dei tuoi nanocatalizzatori Co3O4, devi adattare il protocollo di calcinazione ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Assicurati che la temperatura sia mantenuta rigorosamente al punto ottimale (ad esempio, 300°C) per rimuovere completamente l'oleilammina senza indurre l'agglomerazione delle particelle.

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità a un forno con elevata uniformità termica per garantire che l'intero lotto si trasformi uniformemente nella fase spinello, evitando sacche di materiale amorfo.

Il successo nella calcinazione si basa non solo sul raggiungimento di alte temperature, ma sul mantenimento della precisa stabilità termica necessaria per bilanciare la rimozione dei leganti con la crescita dei cristalli.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno a Muffola | Impatto sul Nanocatalizzatore Co3O4 |

|---|---|---|

| Rimozione dei Leganti | Decomposizione termica degli stabilizzanti organici (es. oleilammina) | Espone i siti attivi rimuovendo gli strati superficiali isolanti |

| Transizione di Fase | Facilita il riarrangiamento atomico a temperature controllate | Converte i precursori amorfi in una fase spinello altamente attiva |

| Ingegneria della Superficie | Fornisce ambienti di riscaldamento stabili e uniformi | Massimizza l'area superficiale specifica bilanciando pulizia e sinterizzazione |

| Controllo dell'Atmosfera | Ambiente di aria statica (ossidante) | Brucia efficacemente i residui carboniosi dai precursori |

Eleva la tua Sintesi di Nanomateriali con KINTEK

La precisione fa la differenza tra un precursore contaminato e un nanocatalizzatore ad alte prestazioni. KINTEK fornisce forni a muffola, a tubo e sottovuoto leader del settore, progettati per fornire la stabilità termica necessaria per processi di calcinazione delicati. Sia che tu stia rimuovendo leganti organici o guidando complesse transizioni di fase, le nostre attrezzature garantiscono un riscaldamento uniforme senza il rischio di sinterizzazione termica.

Perché scegliere KINTEK?

- Ricerca e Sviluppo Esperti: Sistemi ingegnerizzati per un controllo preciso della temperatura (fino a 300°C e oltre).

- Soluzioni Versatili: Scegli tra sistemi Muffle, Rotary o CVD su misura per scale di laboratorio e industriali.

- Design Personalizzabili: Adattiamo la nostra tecnologia per soddisfare i tuoi specifici requisiti di atmosfera e termici.

Pronto a ottimizzare la tua attività catalitica? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Felix T. Haase, Beatriz Roldán Cuenya. Role of Fe decoration on the oxygen evolving state of Co<sub>3</sub>O<sub>4</sub> nanocatalysts. DOI: 10.1039/d3ee02809g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni critiche di un forno a muffola nella sintesi dei perovskiti? Padronanza della produzione di precursori ad alta purezza

- Come viene utilizzato un forno a mufla nei test sulle ceneri? Ottieni un'analisi minerale accurata per il tuo laboratorio

- Perché è necessaria una fornace a resistenza a muffola per la calcinazione di ZnO modificato con Au? Garantire un'integrità strutturale precisa

- Perché viene utilizzato un forno a resistenza di tipo a scatola per la conservazione del calore di lunga durata dell'acciaio al cromo? Benefici chiave

- Perché viene utilizzato un forno a muffola da laboratorio ad alta temperatura per il BaTiO3? Raggiungere fasi cristalline tetragonali ottimali

- Qual è la funzione di un forno a muffola ad alta temperatura nella sintesi di ceramiche BCZT? Ottimizzare la trasformazione di fase

- Quali sono le caratteristiche chiave di progettazione dei forni a scatola? Scopri la lavorazione termica sicura e ad alte prestazioni

- Cosa rende i forni a muffola versatili nelle loro applicazioni? Sblocca il riscaldamento di precisione per diverse industrie