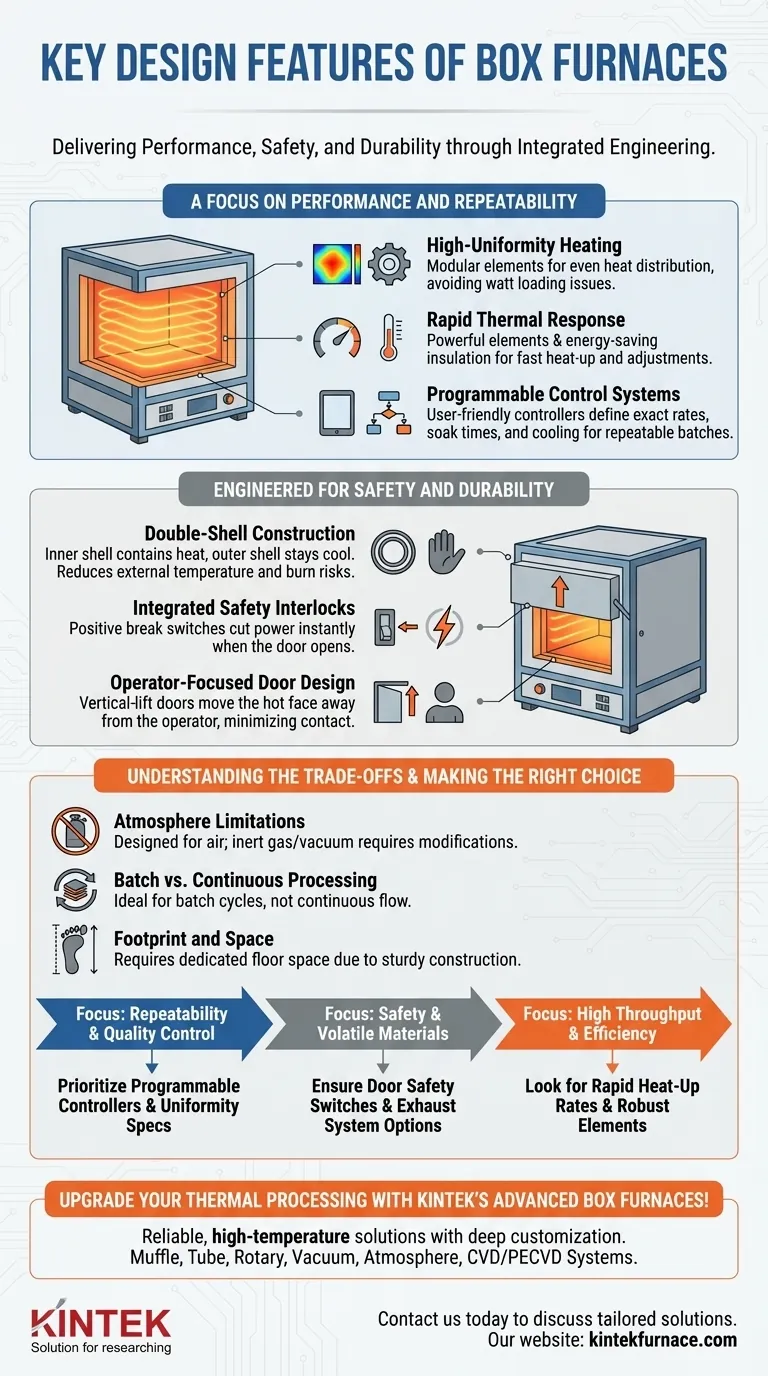

Fondamentalmente, le caratteristiche chiave di progettazione di un forno a scatola sono incentrate sulla garanzia di prestazioni, sicurezza e durata attraverso un'ingegneria integrata. Questi forni sono caratterizzati da una costruzione a doppia parete per mantenere fresche le superfici esterne, elementi riscaldanti avanzati per una temperatura rapida e uniforme e blocchi di sicurezza che proteggono l'operatore. La combinazione di queste caratteristiche crea uno strumento affidabile per processi termici ripetibili.

Un forno a scatola non è solo una semplice camera riscaldata; è un sistema ingegnerizzato progettato per un controllo preciso del processo. Le sue caratteristiche principali lavorano in concerto per fornire risultati termici coerenti garantendo al contempo la sicurezza dell'operatore e massimizzando l'efficienza energetica.

Un Focus su Prestazioni e Ripetibilità

L'obiettivo primario di qualsiasi forno è fornire calore in modo affidabile. I forni a scatola sono specificamente ingegnerizzati per garantire che questo apporto di calore sia rapido ed eccezionalmente uniforme, il che è fondamentale per la ripetibilità del processo.

Riscaldamento ad Alta Uniformità

La qualità di un processo termico dipende dal fatto che ogni parte del carico sperimenti la stessa temperatura. I forni a scatola raggiungono questo obiettivo con elementi riscaldanti a piastra modulari noti per la loro longevità e capacità di distribuire il calore in modo uniforme.

Questo design evita i limiti del "carico di watt" osservato nei forni più semplici, garantendo temperature costanti in tutta la camera.

Risposta Termica Rapida

L'efficienza in un ambiente di laboratorio o di produzione dipende spesso dal tempo di ciclo. I forni a scatola sono progettati con potenti elementi riscaldanti e un isolamento efficace per il risparmio energetico.

Questa combinazione consente rapide velocità di riscaldamento e regolazioni della temperatura reattive, riducendo al minimo i tempi di inattività tra i processi.

Sistemi di Controllo Programmabili

La ripetibilità è impossibile senza un controllo preciso. I forni a scatola moderni sono dotati di controllori completamente programmabili e facili da usare.

Questi sistemi consentono agli operatori di definire tassi di riscaldamento esatti, tempi di mantenimento e tassi di raffreddamento, garantendo che ogni lotto venga lavorato in condizioni identiche.

Progettato per Sicurezza e Durabilità

La gestione di alte temperature richiede un approccio robusto alla sicurezza. La progettazione di un forno a scatola incorpora molteplici caratteristiche per proteggere sia l'operatore che l'attrezzatura stessa.

Costruzione a Doppia Parete

Una caratteristica chiave di sicurezza ed efficienza è la costruzione a doppia parete. Una parete interna contiene il calore, mentre una parete esterna rimane fresca al tatto.

Questo design riduce drasticamente le temperature superficiali esterne, proteggendo gli operatori da ustioni e riducendo il carico termico sulla stanza circostante.

Blocchi di Sicurezza Integrati

Per prevenire l'esposizione a temperature estreme, i forni a scatola sono dotati di interruttori di sicurezza a rottura positiva.

Questi interruttori interrompono automaticamente l'alimentazione agli elementi riscaldanti nel momento in cui la porta viene aperta, fornendo un livello critico di protezione per l'operatore.

Design della Porta Focalizzato sull'Operatore

La porta stessa è un componente di sicurezza. Molti forni a scatola utilizzano una porta a sollevamento verticale o a battente.

Una porta a sollevamento verticale allontana la superficie interna calda dall'operatore quando viene aperta, riducendo al minimo il rischio di contatto accidentale.

Gestione di Fumi e Scarichi

Quando i processi coinvolgono materiali che rilasciano fumi o gas volatili, una ventilazione adeguata è imprescindibile.

Molti forni a scatola possono essere dotati di cappe di aspirazione o sistemi di scarico locali per gestire in sicurezza lo sfiato dei gas, garantendo la conformità e un ambiente di lavoro sicuro.

Comprendere i Compromessi

Sebbene molto capaci, i forni a scatola non sono la soluzione universale per ogni applicazione di riscaldamento. Comprendere i loro compromessi intrinseci è fondamentale per prendere una decisione informata.

Limitazioni dell'Atmosfera

Un forno a scatola standard è progettato per funzionare in atmosfera d'aria. Ottenere un ambiente a gas inerte o sottovuoto controllato richiede modifiche significative o un tipo di forno completamente diverso.

Lavorazione a Lotti rispetto a Processi Continui

Per loro natura, i forni a scatola sono progettati per la lavorazione a lotti. Sono ideali per caricare un insieme di pezzi, eseguire un ciclo e scaricare. Non sono adatti per operazioni di produzione a flusso continuo in cui i pezzi attraversano una zona riscaldata.

Ingombro e Spazio

La robusta costruzione a doppia parete si traduce in un ingombro fisico considerevole. Questi non sono piccoli dispositivi da banco (sebbene esistano modelli più piccoli) e richiedono spazio a pavimento dedicato e infrastrutture elettriche.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il forno giusto significa abbinare le sue caratteristiche al tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è la ripetibilità del processo e il controllo qualità: Dai priorità ai forni con controllori altamente programmabili e specifiche documentate di uniformità della temperatura.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e la manipolazione di materiali volatili: Assicurati che il modello includa un interruttore di sicurezza della porta e disponga di opzioni disponibili per sistemi di scarico integrati.

- Se il tuo obiettivo principale è l'alta produttività e l'efficienza: Cerca design con rapide velocità di riscaldamento, isolamento superiore ed elementi riscaldanti robusti progettati per la longevità.

In definitiva, la comprensione di queste caratteristiche di progettazione fondamentali ti consente di selezionare un forno che funzioni non solo come uno strumento, ma come un partner affidabile nel tuo lavoro di lavorazione termica.

Tabella Riepilogativa:

| Categoria di Caratteristiche | Caratteristiche Chiave di Progettazione | Vantaggi |

|---|---|---|

| Prestazioni e Ripetibilità | Riscaldamento ad alta uniformità, Risposta termica rapida, Sistemi di controllo programmabili | Garantisce risultati coerenti, tempi di ciclo rapidi e controllo preciso del processo |

| Sicurezza e Durabilità | Costruzione a doppia parete, Blocchi di sicurezza, Design della porta focalizzato sull'operatore, Gestione dei fumi | Protegge gli operatori, riduce la perdita di calore e garantisce la manipolazione sicura di materiali volatili |

| Compromessi | Limitazioni dell'atmosfera, Lavorazione a lotti, Ingombro maggiore | Evidenzia i vincoli per una decisione informata in applicazioni specifiche |

Migliora la tua lavorazione termica con i forni a scatola avanzati di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni affidabili ad alta temperatura. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono aumentare la tua efficienza e sicurezza!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali cambiamenti morfologici si verificano nel POMOF dopo il trattamento? Sbloccare elevate prestazioni catalitiche tramite evoluzione termica

- Che ruolo svolge un forno a muffola nell'attivazione del catalizzatore Fe-TiO2? Ottenere una precisa trasformazione di fase

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri