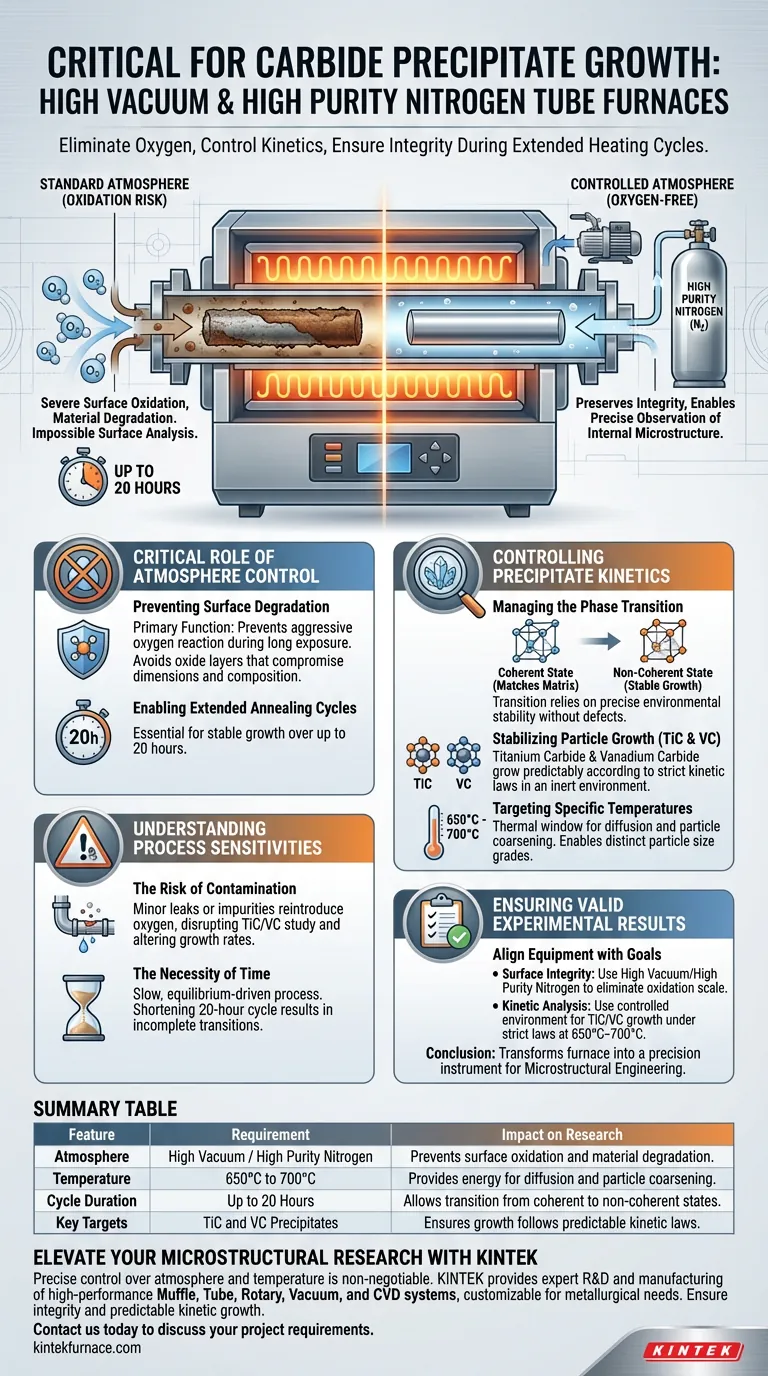

La necessità di un forno a tubo ad alto vuoto o ad azoto ad alta purezza risiede nella sua capacità di eliminare l'ossigeno durante i cicli di riscaldamento prolungati richiesti per la ricerca sulle leghe di acciaio. Durante la ricottura delle leghe per durate fino a 20 ore, le normali condizioni atmosferiche causerebbero un'ossidazione superficiale immediata e grave. Mantenendo un ambiente a bassissimo contenuto di ossigeno, questi forni preservano l'integrità del campione, consentendo l'osservazione precisa dei cambiamenti microstrutturali interni senza interferenze esterne.

Concetto chiave Per far passare con successo i precipitati da stati coerenti a non coerenti, è necessario isolare il materiale dai contaminanti ambientali. Un'atmosfera ad alto vuoto o ad azoto ad alta purezza è l'unico modo per garantire che la crescita delle particelle sia guidata esclusivamente dalle leggi cinetiche e dalla temperatura, piuttosto che dal degrado superficiale o dall'ossidazione.

Il ruolo critico del controllo dell'atmosfera

Prevenire il degrado superficiale

La funzione principale dell'utilizzo di alto vuoto o azoto ad alta purezza è prevenire l'ossidazione superficiale.

Quando le leghe di acciaio sono esposte ad alte temperature per lunghi periodi, l'ossigeno reagisce aggressivamente con la superficie del metallo.

Questa reazione crea strati di ossido che possono compromettere le dimensioni e la composizione chimica del materiale, rendendo impossibile l'analisi superficiale.

Consentire cicli di ricottura prolungati

La crescita dei precipitati di carburo non è un processo istantaneo; richiede tempo significativo.

Protocolli di ricottura specifici richiedono spesso durate fino a 20 ore.

Mantenere un ambiente puro e privo di ossigeno per questo periodo di tempo è essenziale per garantire che il materiale rimanga stabile durante l'intero trattamento.

Controllo della cinetica dei precipitati

Gestione della transizione di fase

L'obiettivo di questo specifico trattamento termico è controllare la transizione dei precipitati.

Si stanno spostando le particelle da uno stato coerente (in cui il loro reticolo cristallino corrisponde alla matrice metallica) a uno stato non coerente.

Questa delicata transizione si basa su una precisa stabilità ambientale per procedere senza difetti.

Stabilizzazione della crescita delle particelle

Il forno consente la crescita stabile di specifici particelle di carburo, in particolare Carburo di Titanio (TiC) e Carburo di Vanadio (VC).

Queste particelle crescono secondo rigorose leggi cinetiche.

Un ambiente inerte o sottovuoto garantisce che questa crescita sia prevedibile e ripetibile.

Targeting di temperature specifiche

Per facilitare questa crescita, il forno deve mantenere un intervallo di temperatura compreso tra 650°C e 700°C.

Questa finestra termica fornisce l'energia necessaria per la diffusione e l'ingrossamento delle particelle.

Il controllo preciso della temperatura, combinato con il controllo dell'atmosfera, consente la produzione di distinti gradi di dimensione delle particelle per l'analisi comparativa.

Comprensione delle sensibilità del processo

Il rischio di contaminazione

Sebbene questi forni siano potenti, il processo è altamente sensibile alla purezza dell'ambiente.

Anche una minima perdita in un sistema sottovuoto o impurità nell'alimentazione di azoto possono reintrodurre ossigeno.

Ciò interromperebbe immediatamente lo studio delle particelle di TiC o VC, alterandone potenzialmente i tassi di crescita o le caratteristiche superficiali.

La necessità del tempo

È importante riconoscere che questo è un processo lento, guidato dall'equilibrio.

Accorciare il ciclo di 20 ore per risparmiare tempo probabilmente si tradurrà in transizioni di fase incomplete.

È necessario essere preparati a impegnarsi per la durata completa per ottenere un vero stato non coerente nei precipitati.

Garantire risultati sperimentali validi

Se si mira a produrre dati affidabili sulla crescita dei precipitati, è necessario allineare la scelta dell'attrezzatura con gli obiettivi analitici specifici.

- Se il tuo focus principale è l'integrità superficiale: devi utilizzare alto vuoto o azoto ad alta purezza per eliminare completamente il rischio di formazione di scaglie di ossidazione durante lunghi trattamenti termici.

- Se il tuo focus principale è l'analisi cinetica: hai bisogno dell'ambiente controllato per garantire che le particelle di TiC e VC crescano rigorosamente secondo le leggi cinetiche a 650°C–700°C senza interferenze chimiche esterne.

Eliminando l'ossigeno e controllando con precisione la temperatura per periodi prolungati, trasformi il tuo forno da un semplice riscaldatore in uno strumento di precisione per l'ingegneria microstrutturale.

Tabella riassuntiva:

| Caratteristica | Requisito | Impatto sulla ricerca |

|---|---|---|

| Atmosfera | Alto Vuoto / Azoto ad Alta Purezza | Previene l'ossidazione superficiale e il degrado del materiale. |

| Temperatura | Da 650°C a 700°C | Fornisce energia per la diffusione e l'ingrossamento delle particelle. |

| Durata del ciclo | Fino a 20 ore | Consente la transizione da stati coerenti a non coerenti. |

| Obiettivi chiave | Precipitati di TiC e VC | Garantisce che la crescita segua leggi cinetiche prevedibili. |

Eleva la tua ricerca microstrutturale con KINTEK

Un controllo preciso dell'atmosfera e della temperatura è non negoziabile per la crescita dei precipitati di carburo. KINTEK fornisce ricerca e sviluppo esperti e produzione di sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze uniche di ricerca metallurgica.

Garantisci l'integrità delle tue leghe di acciaio e ottieni una crescita cinetica prevedibile con i nostri forni ad alta temperatura leader del settore. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scopri come le nostre soluzioni di riscaldamento su misura possono migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono gli obiettivi del processo di un trattamento termico secondario in un forno tubolare per eterostrutture Ni/NiO?

- Come contribuisce un forno tubolare ad alta temperatura alla sintesi del grafene drogato con azoto? Migliora i risultati del tuo laboratorio

- Quale ruolo svolge un forno tubolare nella sintesi di nanofili Si:B? Guida l'evaporazione termica e la crescita

- Come simulano i forni tubolari e le valvole di isolamento gli esperimenti TCOP? Configurazione esperta per pompe di ossigeno termochimiche

- Come fa un forno per la crescita di cristalli Bridgman a garantire la qualità dei cristalli (Bi2Te3)1-c(Sb2Te)c? Crescita di precisione master

- Quali caratteristiche migliorano l'efficienza termica dei forni a tubo sdoppiato? Aumenta le prestazioni con elementi di progettazione chiave

- Quali sono le capacità chiave del forno a tubo a 3 zone? Ottieni un controllo termico preciso per il tuo laboratorio

- Quali fattori determinano la selezione di un forno tubolare a spacco a tre zone? Specifiche chiave per la lavorazione termica di precisione