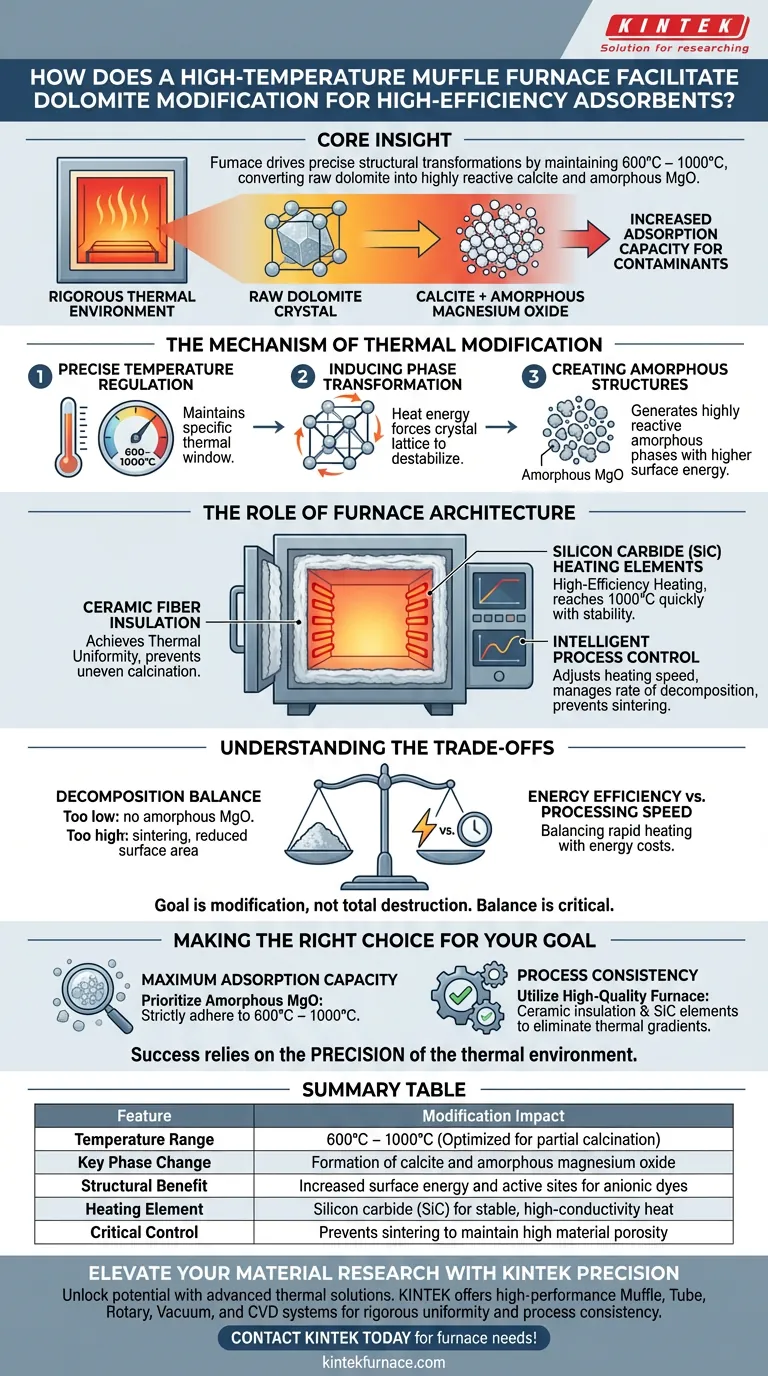

Un forno a muffola ad alta temperatura facilita la modifica della dolomite creando un ambiente termico rigorosamente controllato, essenziale per la calcinazione parziale. Sottoponendo il materiale a un riscaldamento costante tra 600°C e 1000°C, il forno guida trasformazioni strutturali precise che convertono la dolomite grezza in un adsorbente altamente reattivo.

Concetto Chiave: Il forno a muffola non è semplicemente una fonte di calore; è uno strumento di ingegneria strutturale. Facilita la decomposizione parziale della dolomite in calcite e ossido di magnesio amorfo, un cambiamento di fase che si correla direttamente a un significativo aumento della capacità di adsorbimento per contaminanti come i coloranti anionici.

Il Meccanismo della Modifica Termica

Regolazione Precisa della Temperatura

La modifica della dolomite è altamente sensibile alla temperatura. Il forno a muffola consente di mantenere una finestra termica specifica, tipicamente da 600°C a 1000°C.

Induzione della Trasformazione di Fase

All'interno di questo intervallo di temperatura, l'energia termica forza il reticolo cristallino della dolomite a destabilizzarsi. Questa non è una disintegrazione totale, ma una conversione parziale controllata.

Creazione di Strutture Amorfe

Il processo genera ossido di magnesio amorfo insieme alla calcite. A differenza delle strutture cristalline, le fasi amorfe possiedono spesso un'energia superficiale e una reattività maggiori, che sono fondamentali per legare i contaminanti.

Il Ruolo dell'Architettura del Forno

Ottenere Uniformità Termica

I forni a muffola utilizzano un avanzato isolamento in fibra ceramica per minimizzare la perdita di calore. Ciò garantisce che l'ambiente termico circostante il campione di dolomite sia uniforme, prevenendo una calcinazione non omogenea.

Elementi Riscaldanti ad Alta Efficienza

Per raggiungere e mantenere temperature fino a 1000°C, questi forni impiegano spesso elementi riscaldanti in carburo di silicio (SiC). Questi componenti forniscono un'elevata conducibilità termica e stabilità, consentendo al sistema di raggiungere rapidamente la temperatura desiderata.

Controllo Intelligente del Processo

I moderni forni a muffola dispongono di funzioni di riscaldamento intelligenti che regolano la velocità di riscaldamento. Questo controllo è vitale per gestire la velocità di decomposizione, garantendo che la struttura della dolomite cambi in modo prevedibile senza sinterizzare in una massa non porosa.

Comprendere i Compromessi

L'Equilibrio della Decomposizione

Il controllo della temperatura è fondamentale perché l'obiettivo è la modifica, non la distruzione totale. Se la temperatura è troppo bassa, l'ossido di magnesio amorfo non si formerà; se è troppo alta o mantenuta troppo a lungo, il materiale potrebbe sinterizzare, riducendo la sua area superficiale e la capacità di adsorbimento.

Efficienza Energetica vs. Velocità di Elaborazione

La lavorazione ad alta temperatura è ad alta intensità energetica. Sebbene l'isolamento ad alta efficienza e le "modalità di risparmio energetico" aiutino, operare a 1000°C richiede una potenza significativa. È necessario bilanciare la necessità di un riscaldamento rapido con i costi energetici delle operazioni sostenute ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dei tuoi adsorbenti a base di dolomite, considera quanto segue:

- Se il tuo obiettivo principale è la massima capacità di adsorbimento: Dai priorità alla generazione di ossido di magnesio amorfo aderendo rigorosamente alla finestra 600°C-1000°C per garantire la creazione di siti attivi per i coloranti anionici.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza un forno con isolamento in ceramica di alta qualità ed elementi SiC per eliminare i gradienti termici che potrebbero portare a una qualità del prodotto eterogenea.

Il successo nella modifica della dolomite dipende meno dal calore massimo e più dalla precisione dell'ambiente termico.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Modifica |

|---|---|

| Intervallo di Temperatura | 600°C – 1000°C (Ottimizzato per calcinazione parziale) |

| Cambiamento di Fase Chiave | Formazione di calcite e ossido di magnesio amorfo |

| Beneficio Strutturale | Aumento dell'energia superficiale e dei siti attivi per i coloranti anionici |

| Elemento Riscaldante | Carburo di silicio (SiC) per un calore stabile e ad alta conducibilità |

| Controllo Critico | Previene la sinterizzazione per mantenere un'elevata porosità del materiale |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali adsorbenti con le soluzioni termiche avanzate di KINTEK. Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire l'uniformità di temperatura rigorosa richiesta per la complessa modifica della dolomite.

Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un forno ad alta temperatura completamente personalizzabile su misura per i tuoi parametri di ricerca unici, i nostri sistemi garantiscono la coerenza del processo e l'integrità strutturale per ogni campione.

Pronto a ottimizzare la tua sintesi di adsorbenti? Contatta KINTEK oggi stesso per parlare con i nostri esperti tecnici delle tue esigenze di forni ad alta temperatura!

Guida Visiva

Riferimenti

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché la temperatura di esercizio è il fattore più cruciale nella scelta di un forno a muffola? Assicura il successo del tuo processo con il giusto calore

- Perché viene utilizzato un forno di laboratorio ad alta temperatura per la ricalcinazione dei catalizzatori LDH disattivati? Ripristina le prestazioni

- Quali opzioni di personalizzazione sono disponibili per i forni a muffola? Adatta il tuo forno per le massime prestazioni

- Quali considerazioni sulla temperatura sono importanti per i forni a muffola? Ottimizzare Prestazioni e Longevità

- Come influisce il controllo della temperatura del forno a muffola sulla sintesi dell'ortoperiodato di rame(II)? Maestria della purezza di fase

- In che modo gli elementi riscaldanti elettrici hanno cambiato il design delle fornaci a muffola? Rivoluzionare la precisione e il riscaldamento pulito

- Come si confronta una fornace a muffola con altri tipi di forni di fusione da laboratorio? Scopri la soluzione migliore per il tuo laboratorio

- Quale ruolo svolge un forno a muffola ad alta temperatura nella preparazione di bersagli ceramici di SrNbO3? Sintesi spiegata