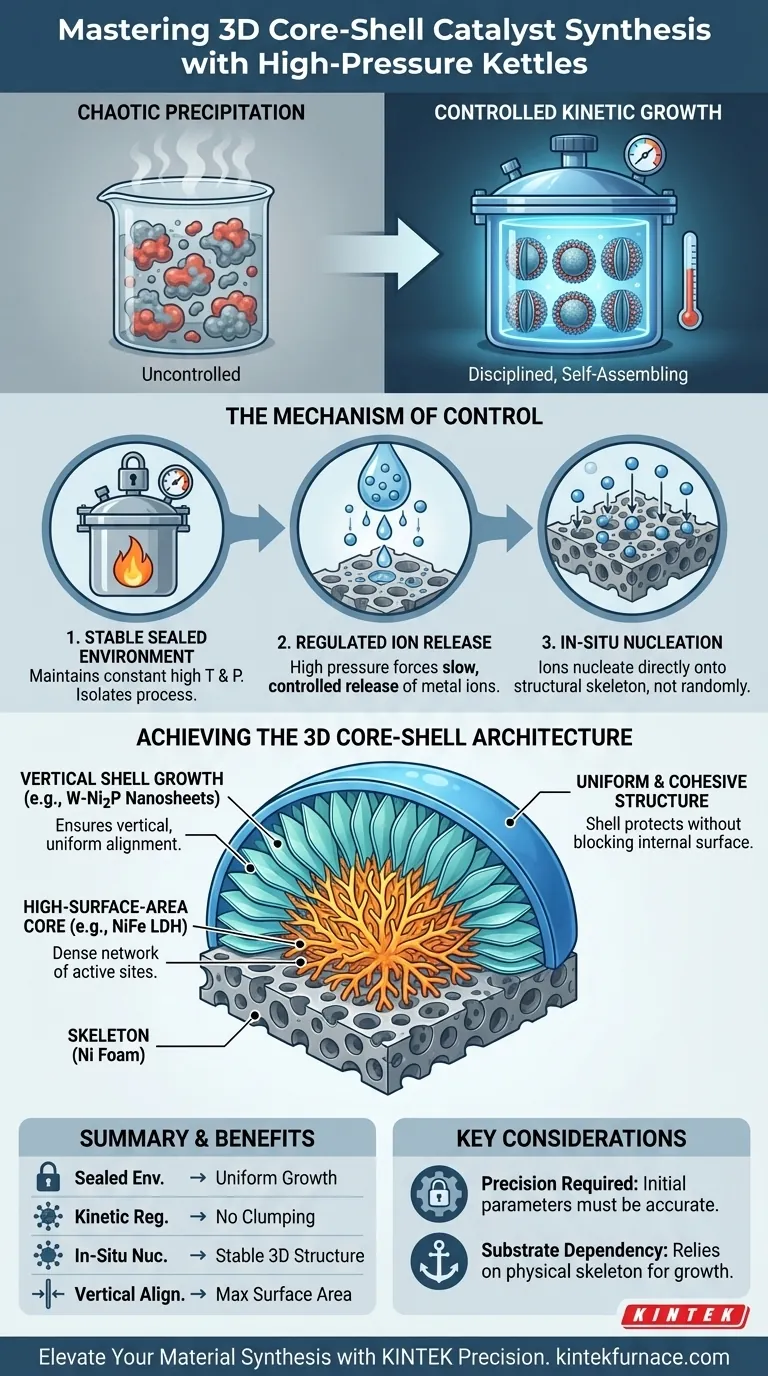

Un'autoclave di reazione ad alta pressione funziona come un recipiente di contenimento di precisione che facilita la formazione di core-shell 3D mantenendo un ambiente idrotermale costante e sigillato. Questa specifica combinazione di alta temperatura e alta pressione forza il rilascio lento e controllato di ioni metallici, consentendo loro di nucleare direttamente su uno scheletro strutturale piuttosto che precipitare casualmente.

Il valore fondamentale dell'autoclave ad alta pressione risiede nella sua capacità di sostituire la precipitazione chimica caotica con una crescita cinetica controllata. Regolando rigorosamente l'ambiente di reazione, garantisce che strutture complesse, come nanosheet allineati verticalmente, possano crescere uniformemente attorno a un nucleo centrale.

Il Meccanismo di Controllo

Creazione di un Ambiente Idrotermale Stabile

L'autoclave di reazione fornisce un ecosistema sigillato che isola il processo chimico dalle variabili esterne. Mantiene uno stato costante di alta temperatura e pressione per tutta la durata della sintesi. Questa stabilità è il requisito fondamentale per la crescita di strutture complesse e multistrato.

Regolazione del Rilascio di Ioni Metallici

Una delle funzioni più critiche di questo ambiente è la modulazione della cinetica chimica. Le condizioni di alta pressione fanno sì che gli ioni metallici vengano rilasciati lentamente nella soluzione. Ciò impedisce la precipitazione rapida e incontrollata di materiali che spesso porta a prodotti amorfi o agglomerati.

Facilitazione della Nucleazione In-Situ

Poiché gli ioni vengono rilasciati gradualmente, sono costretti a nucleare in situ lungo il substrato fornito (in particolare lo scheletro di schiuma di nichel menzionato nel tuo contesto). Questo attacco diretto allo scheletro è ciò che ancora la struttura 3D, fornendo una base stabile per la crescita degli strati successivi.

Ottenere l'Architettura Core-Shell 3D

Formazione del Nucleo ad Alta Superficie

L'ambiente idrotermale favorisce specificamente la crescita del materiale del nucleo iniziale, come NiFe LDH (Layered Double Hydroxide). Le condizioni all'interno dell'autoclave sono ottimizzate per massimizzare l'area superficiale specifica di questo nucleo, creando una rete densa di siti attivi.

Garantire la Crescita Verticale del Guscio

L'ambiente sigillato è essenziale per l'orientamento del guscio esterno. Guida la crescita dei nanosheet W-Ni2P (lo strato esterno) verticalmente rispetto al nucleo. Questo allineamento verticale è difficile da ottenere in sistemi aperti o a pressione atmosferica.

Garantire l'Uniformità

L'uniformità è il segno distintivo di un catalizzatore core-shell di successo. La pressione costante assicura che i nanosheet esterni coprano uniformemente il nucleo. Ciò si traduce in una struttura coesa in cui il guscio protegge o migliora il nucleo senza bloccare l'accesso all'area superficiale interna.

Comprensione dei Compromessi

Il Vincolo del Sistema "Sigillato"

La natura "sigillata" dell'autoclave è sia il suo punto di forza maggiore che una limitazione notevole. Una volta avviata la reazione, l'ambiente è chiuso; non è possibile regolare facilmente la temperatura o la pressione dinamicamente. Ciò significa che i parametri iniziali devono essere calcolati con estrema precisione per garantire che il meccanismo di "rilascio lento" funzioni correttamente.

Dipendenza dal Substrato

Questo metodo di sintesi si basa fortemente sulla presenza di uno scheletro fisico, come la schiuma di nichel. Il meccanismo descritto è uno di crescita supportata (nucleazione *lungo* lo scheletro). Potrebbe non essere altrettanto efficace per la sintesi di particelle core-shell autoportanti prive di una struttura di supporto fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Dai priorità a questo metodo per garantire che il nucleo interno sviluppi l'elevata area superficiale specifica richiesta per l'efficienza catalitica.

- Se il tuo obiettivo principale è la durabilità strutturale e l'accesso: Utilizza questo approccio per garantire che i nanosheet esterni crescano verticalmente e uniformemente, prevenendo l'agglomerazione che potrebbe bloccare i siti attivi.

Sfruttando la pressione costante dell'autoclave di reazione, trasformi una miscela chimica caotica in un processo architettonico disciplinato e autoassemblante.

Tabella Riassuntiva:

| Caratteristica del Meccanismo | Funzione nella Sintesi del Catalizzatore | Beneficio Chiave |

|---|---|---|

| Ambiente Sigillato | Mantiene costante alta temperatura e pressione | Garantisce una crescita uniforme su tutte le superfici |

| Regolazione Cinetica | Modula il lento rilascio di ioni metallici | Previene la precipitazione casuale e l'agglomerazione |

| Nucleazione In-Situ | Attacco diretto agli scheletri di schiuma di nichel | Crea architetture 3D stabili e ancorate |

| Allineamento Verticale | Guida la crescita dei nanosheet perpendicolarmente al nucleo | Massimizza l'area superficiale specifica e i siti attivi |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Pronto a ottenere un'uniformità senza pari nei tuoi catalizzatori core-shell 3D? KINTEK fornisce sistemi di reazione ad alta pressione all'avanguardia progettati per le rigorose esigenze della sintesi idrotermale. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili su misura per le tue esigenze di ricerca uniche.

Non accontentarti della precipitazione caotica: padroneggia oggi stesso la tua crescita cinetica.

Contatta Ora i Nostri Esperti Tecnici

Guida Visiva

Riferimenti

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni stabilità termica e purezza ineguagliabili

- Perché viene utilizzata una muffola ad alto contenuto di allumina durante la densificazione delle ceramiche γ-Y1.5Yb0.5Si2O7? Approfondimenti degli esperti

- Perché è necessario utilizzare crogioli di allumina ad alta purezza per la sinterizzazione dell'idrossiapatite? Garantire la purezza della fase chimica

- Perché i forni da laboratorio sono considerati essenziali nelle applicazioni industriali e scientifiche? Sblocca precisione e controllo per i tuoi materiali

- Quali sono i vantaggi tecnici dell'utilizzo di un forno sottovuoto da laboratorio per polveri ceramiche? Ottimizzare purezza e qualità

- Perché si utilizzano tappi ceramici isolanti all'interno del tubo del forno di allumina?Migliorano le prestazioni e la longevità

- Perché un crogiolo di platino (Pt) è selezionato come recipiente di reazione? Garantire la precisione nella ricerca sui sali fusi ad alta temperatura

- Qual è la funzione di una camera di ricottura appositamente progettata in SVA? Migliora oggi stesso la tua cristallizzazione di film sottili