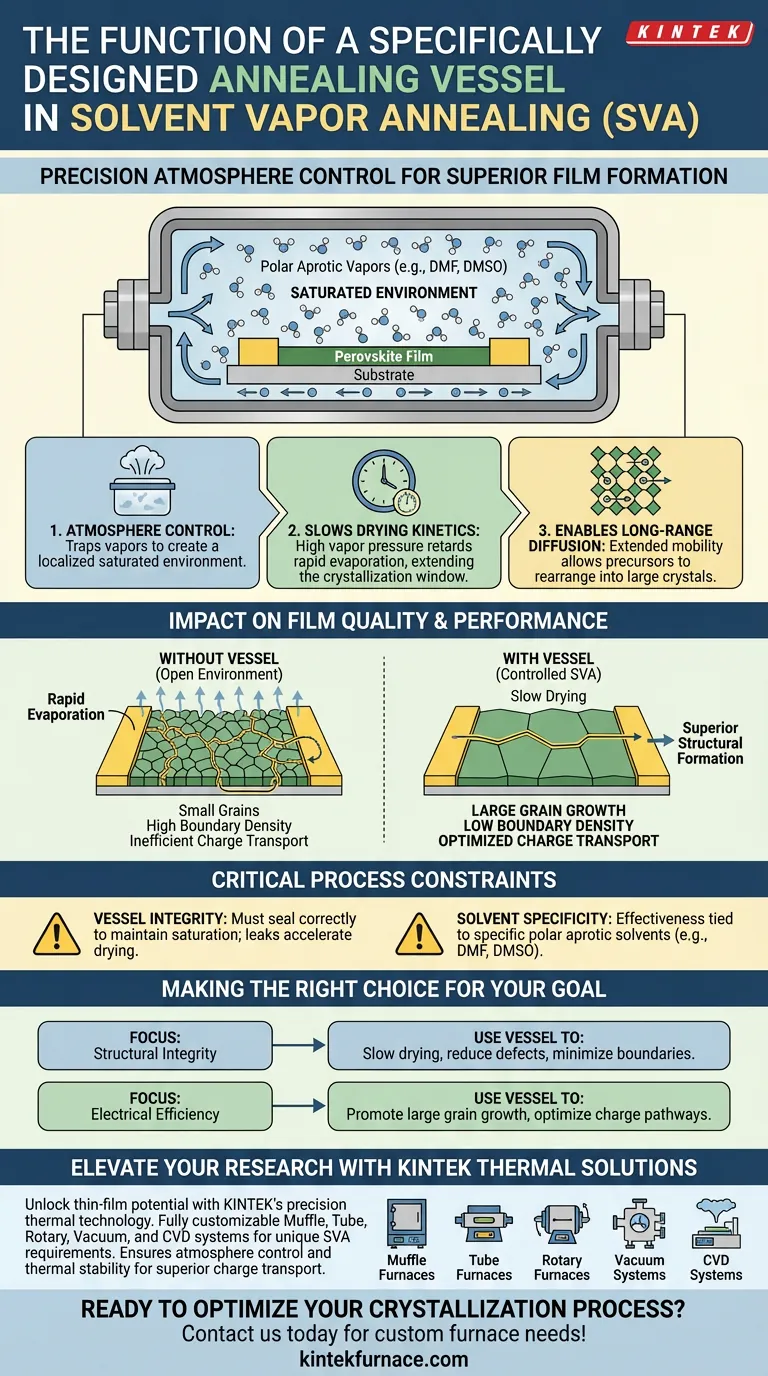

Una camera di ricottura appositamente progettata funge da camera di contenimento per un controllo preciso dell'atmosfera. La sua funzione principale è quella di intrappolare i vapori di solventi aprotici polari, come DMF o DMSO, per creare un ambiente localizzato e saturo attorno al film. Questa saturazione contrasta direttamente l'evaporazione rapida, rallentando efficacemente il tasso di essiccazione del film di perovskite per consentire una formazione strutturale superiore.

L'utilità principale della camera è quella di estendere la finestra di cristallizzazione mantenendo un ambiente ad alta pressione di vapore. Ciò facilita la diffusione a lungo raggio dei precursori, portando a grani cristallini più grandi e a percorsi elettrici ottimizzati.

Il Meccanismo di Controllo dell'Atmosfera

Creazione di un Ambiente Saturo

La camera è progettata per contenere un volume specifico di vapore di solvente. Confinando l'atmosfera, garantisce che l'aria circostante il campione rimanga satura di solventi aprotici polari.

Rallentamento della Cinetica di Essiccazione

In un ambiente aperto, i solventi evaporano rapidamente, bloccando prematuramente la struttura del film. La camera di ricottura impedisce ciò mantenendo alta la pressione del vapore. Ciò rallenta significativamente il tasso di essiccazione, mantenendo il film in uno stato semi-liquido o solvatato per una durata maggiore.

Abilitazione della Diffusione a Lungo Raggio

Poiché il processo di essiccazione è ritardato, gli ioni e le molecole precursori all'interno del film mantengono la mobilità per un periodo più lungo. Questa mobilità estesa consente la diffusione a lungo raggio, permettendo ai componenti di muoversi e riorganizzarsi in posizioni più termodinamicamente favorevoli.

Impatto sulla Qualità e sulle Prestazioni del Film

Promozione della Crescita di Grandi Grani

Il tempo di diffusione esteso consente ai grani di perovskite di espandersi significativamente. L'ambiente della camera consente a questi grani di crescere abbastanza da attraversare gli elettrodi, piuttosto che formare un mosaico di cristalli piccoli e disconnessi.

Riduzione della Densità dei Bordi dei Grani

Man mano che i grani crescono, il numero di interfacce (bordi) tra di essi diminuisce naturalmente. Una minore densità dei bordi dei grani è fondamentale perché questi bordi spesso agiscono come difetti che intrappolano le cariche.

Ottimizzazione del Trasporto di Carica

La funzione ultima della camera è quella di migliorare le proprietà elettriche del film. Creando grani più grandi e meno bordi, il processo stabilisce percorsi di trasporto di carica ottimizzati, consentendo agli elettroni di muoversi attraverso il materiale con minore resistenza.

Vincoli Critici del Processo

Dipendenza dall'Integrità della Camera

L'intero processo dipende dalla capacità della camera di mantenere la saturazione. Se la camera non è "appositamente progettata" per sigillare correttamente, i vapori sfuggiranno, il tasso di essiccazione accelererà e la diffusione a lungo raggio necessaria per la crescita di grandi grani non si verificherà.

Specificità dei Solventi

Il riferimento evidenzia l'uso di solventi aprotici polari come DMF e DMSO. L'efficacia della camera è legata alle proprietà chimiche di questi solventi specifici; l'uso di solventi con diverse pressioni di vapore o polarità senza regolare la progettazione della camera potrebbe produrre risultati scadenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo processo di fabbricazione, considera come la camera di ricottura si allinea alle tue metriche di prestazione:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Utilizza la camera per rallentare i tempi di essiccazione, il che consente la riduzione della densità dei bordi dei grani e dei difetti fisici.

- Se il tuo obiettivo principale è l'Efficienza Elettrica: Affidati alla camera per promuovere la crescita di grandi grani che attraversano gli elettrodi, garantendo percorsi di trasporto di carica ottimizzati.

La camera appositamente progettata non è solo un contenitore; è uno strumento attivo per manipolare la cinetica della cristallizzazione per ottenere film di perovskite ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Processo SVA | Impatto sulla Qualità del Materiale |

|---|---|---|

| Controllo dell'Atmosfera | Intrappola vapori aprotici polari (DMF/DMSO) | Crea un ambiente localizzato saturo |

| Cinetica di Essiccazione | Ritarda il tasso di evaporazione del solvente | Estende la finestra di cristallizzazione |

| Mobilità dei Precursori | Abilita la diffusione ionica a lungo raggio | Promuove la crescita di grandi grani attraverso gli elettrodi |

| Bordi dei Grani | Riduce la densità delle interfacce | Minimizza i difetti di intrappolamento delle cariche |

Eleva la Tua Ricerca con Soluzioni Termiche di Precisione

Sblocca il pieno potenziale della tua fabbricazione di film sottili con la tecnologia termica leader del settore di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di SVA e ricottura.

Sia che tu stia aumentando la produzione di celle solari a perovskite o ottimizzando la crescita dei grani dei semiconduttori, le nostre apparecchiature progettate con precisione garantiscono il controllo dell'atmosfera e la stabilità termica necessari per un trasporto di carica superiore.

Pronto a ottimizzare il tuo processo di cristallizzazione? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione principale di un crogiolo di allumina nella crescita di CsV3Sb5? Garantire elevata purezza e stabilità termica

- Come vengono applicati i tubi di quarzo in ottica e farmaceutica? Sblocca purezza e prestazioni in applicazioni critiche

- Come si devono maneggiare i crogioli riscaldati dopo un esperimento? Assicurare risultati accurati e prevenire danni

- Come funzionano i crogioli a parete densa durante la fusione ad alta temperatura del vetro borosilicato di bismuto e piombo?

- Quali sono i vantaggi dell'utilizzo di un crogiolo di platino? Essenziale per la sintesi di vetro alluminoborosilicato ad alta purezza

- In che modo la compatibilità chimica influisce sulla selezione dei tubi per forni in ceramica di allumina? Garantire longevità e purezza

- Perché è necessario un sistema di pompaggio ad alto vuoto per la lega Bi2Se3-Nd2Se3? Garantire la purezza nella sintesi delle terre rare

- Quali sono i passaggi di preparazione per una pompa a vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali