In un forno a vuoto, lo scambio termico avviene quasi esclusivamente tramite radiazione termica. Poiché il vuoto elimina le molecole d'aria necessarie per la convezione e la conduzione, il calore deve viaggiare dagli elementi riscaldanti al pezzo da lavorare tramite onde elettromagnetiche, in modo simile a come il sole riscalda la Terra. Questo processo consente un riscaldamento altamente controllato e pulito, poiché il pezzo è isolato dai gas reattivi.

Un forno a vuoto modifica fondamentalmente il trasferimento di calore eliminando l'aria. Ciò costringe il calore a muoversi tramite radiazione, fornendo un ambiente puro, uniforme e altamente controllabile, ideale per trattare materiali sensibili senza contaminazioni.

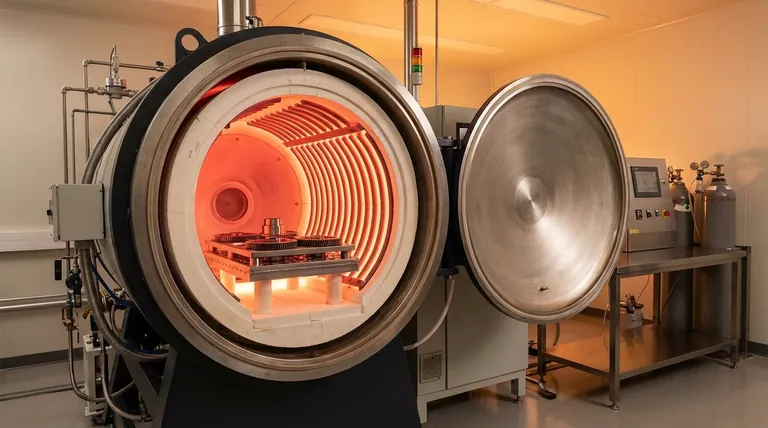

Il Principio Fondamentale: Riscaldamento nel Vuoto

Per capire come funziona un forno a vuoto, è necessario prima capire perché il vuoto è necessario. L'ambiente determina il metodo di trasferimento del calore.

Perché il Vuoto? Eliminare Convezione e Contaminazione

Lo scopo principale di un vuoto è rimuovere aria e altri gas dalla camera di riscaldamento. Ciò ha due effetti critici.

In primo luogo, previene l'ossidazione e la contaminazione. Molti materiali, specialmente ad alte temperature, reagiscono con l'ossigeno o altri elementi presenti nell'aria, danneggiando la loro superficie e le loro proprietà. Un vuoto fornisce un ambiente ultra-pulito.

In secondo luogo, elimina la convezione. La convezione è il trasferimento di calore attraverso il movimento dei fluidi (come l'aria). Rimuovendo l'aria, le correnti convettive non possono formarsi, conferendo all'operatore un controllo preciso sul processo di riscaldamento.

Il Dominio della Radiazione Termica

Con l'eliminazione della convezione, la radiazione termica diventa il metodo dominante di trasferimento del calore.

Tutti gli oggetti con una temperatura superiore allo zero assoluto emettono energia termica sotto forma di onde elettromagnetiche (principalmente nello spettro infrarosso). Gli oggetti più caldi irradiano più energia di quelli più freddi.

In un forno a vuoto, gli elementi riscaldanti diventano estremamente caldi e irradiano questa energia in tutte le direzioni. Il pezzo da lavorare, essendo più freddo, assorbe questa energia irradiata, causando l'aumento della sua temperatura. Questo trasferimento non richiede un mezzo fisico.

Metodi di Riscaldamento Comuni nei Forni a Vuoto

Sebbene la radiazione sia il metodo di trasferimento, la sua fonte di calore può variare a seconda del design del forno e della sua applicazione prevista.

Elementi Riscaldanti a Resistenza Interni

Questo è il design più comune per il trattamento termico generale. Elementi riscaldanti realizzati con materiali come grafite o molibdeno sono posizionati all'interno della camera a vuoto, circondando il pezzo da lavorare.

Quando l'elettricità attraversa questi elementi, si riscaldano e si illuminano, irradiando energia termica direttamente sul carico. La loro disposizione a 360 gradi assicura un riscaldamento uniforme da tutti i lati.

Elementi Riscaldanti Esterni (Forni a Retorta)

In un forno a "parete calda" o a retorta, gli elementi riscaldanti si trovano all'esterno della camera a vuoto sigillata (la retorta).

Gli elementi riscaldano prima le pareti della retorta. Le pareti calde irradiano quindi energia termica verso l'interno per riscaldare il pezzo all'interno. Questo design protegge gli elementi riscaldanti dall'ambiente di processo.

Riscaldamento a Induzione

Questo metodo specializzato utilizza campi elettromagnetici. Una bobina esterna alla camera genera un potente campo magnetico alternato che attraversa il vuoto.

Questo campo induce correnti elettriche all'interno del pezzo stesso (o di un crogiolo conduttivo che lo contiene), facendolo riscaldare rapidamente dall'interno. Il pezzo diventa quindi la propria fonte di calore, irradiando energia.

I Ruoli Trascurati della Conduzione e del Gas

Sebbene la radiazione sia dominante, altri meccanismi giocano ruoli più piccoli ma importanti.

Ruolo Limitato della Conduzione

La conduzione, il trasferimento di calore tramite contatto diretto, si verifica ancora. Il pezzo si riscalda dove tocca gli elementi di supporto o i vassoi all'interno del forno. Tuttavia, questo rappresenta una percentuale molto piccola del trasferimento di calore totale.

Gas per il Raffreddamento Convettivo

Paradossalmente, il gas è cruciale per la fase di raffreddamento del ciclo. Una volta che il pezzo è stato mantenuto alla temperatura desiderata, gli elementi riscaldanti vengono spenti.

Per raffreddarlo rapidamente e uniformemente, nella camera viene introdotto un gas inerte come azoto o argon. Questo "riempimento di gas" riattiva la convezione, consentendo alle ventole di far circolare il gas e rimuovere efficientemente il calore dal pezzo.

Comprendere i Compromessi

La fisica unica del riscaldamento a vuoto crea vantaggi e sfide specifiche.

La Sfida della Linea di Vista

La radiazione viaggia in linea retta. Se una parte del pezzo è "in ombra" rispetto a un'altra parte o al supporto, potrebbe non ricevere radiazione diretta e si riscalderà più lentamente. Un design appropriato del forno e la disposizione del carico sono fondamentali per garantire che tutte le superfici siano riscaldate uniformemente.

Uniformità della Temperatura

Sebbene la radiazione consenta un'eccellente uniformità della temperatura finale, può essere meno efficiente a temperature più basse. Di conseguenza, la rampa iniziale può talvolta essere più lenta rispetto a un forno che utilizza la convezione.

Complessità e Costo del Sistema

I forni a vuoto sono intrinsecamente più complessi dei forni a atmosfera standard. Richiedono un sistema di pompe per creare il vuoto, guarnizioni robuste per mantenerlo e controlli sofisticati, tutti fattori che ne aumentano i costi e i requisiti di manutenzione.

Come Applicare Ciò al Vostro Processo

Scegliere il metodo di riscaldamento corretto dipende interamente dal vostro materiale e dal risultato desiderato.

- Se la vostra priorità principale è la ricottura, la brasatura o la tempra ad alta purezza: Un forno con elementi riscaldanti a resistenza interni è lo standard, poiché fornisce un riscaldamento radiante pulito e uniforme essenziale per prevenire l'ossidazione.

- Se la vostra priorità principale è la sinterizzazione rapida di metalli in polvere: Un forno a induzione a vuoto è spesso la scelta più efficiente, poiché riscalda il materiale direttamente e rapidamente.

- Se la vostra priorità principale è la fusione di metalli reattivi come il titanio: È necessario un forno ad arco sottovuoto specializzato o un forno a induzione sottovuoto per fornire calore intenso proteggendo al contempo il metallo fuso dalla contaminazione.

Costringendo il calore a viaggiare tramite radiazione, un forno a vuoto vi offre il massimo controllo sull'ambiente di lavorazione termica.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Metodo di Trasferimento del Calore | Principalmente radiazione termica, con minima conduzione e raffreddamento assistito da gas. |

| Fonti di Riscaldamento Comuni | Elementi riscaldanti a resistenza interni (grafite/molibdeno), elementi riscaldanti esterni (retorta), riscaldamento a induzione. |

| Vantaggi Principali | Previene l'ossidazione, fornisce riscaldamento uniforme, ideale per materiali sensibili. |

| Applicazioni | Ricottura, brasatura, tempra, sinterizzazione, fusione di metalli reattivi come il titanio. |

Sblocca la Precisione nel Tuo Laboratorio con i Forni a Vuoto Avanzati di KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Sia che abbiate bisogno di un riscaldamento pulito e controllato per la ricottura, la brasatura o la tempra, i nostri forni a vuoto garantiscono prestazioni e affidabilità superiori. Contattateci oggi per discutere come possiamo migliorare la vostra lavorazione termica e fornire soluzioni su misura per le vostre esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento