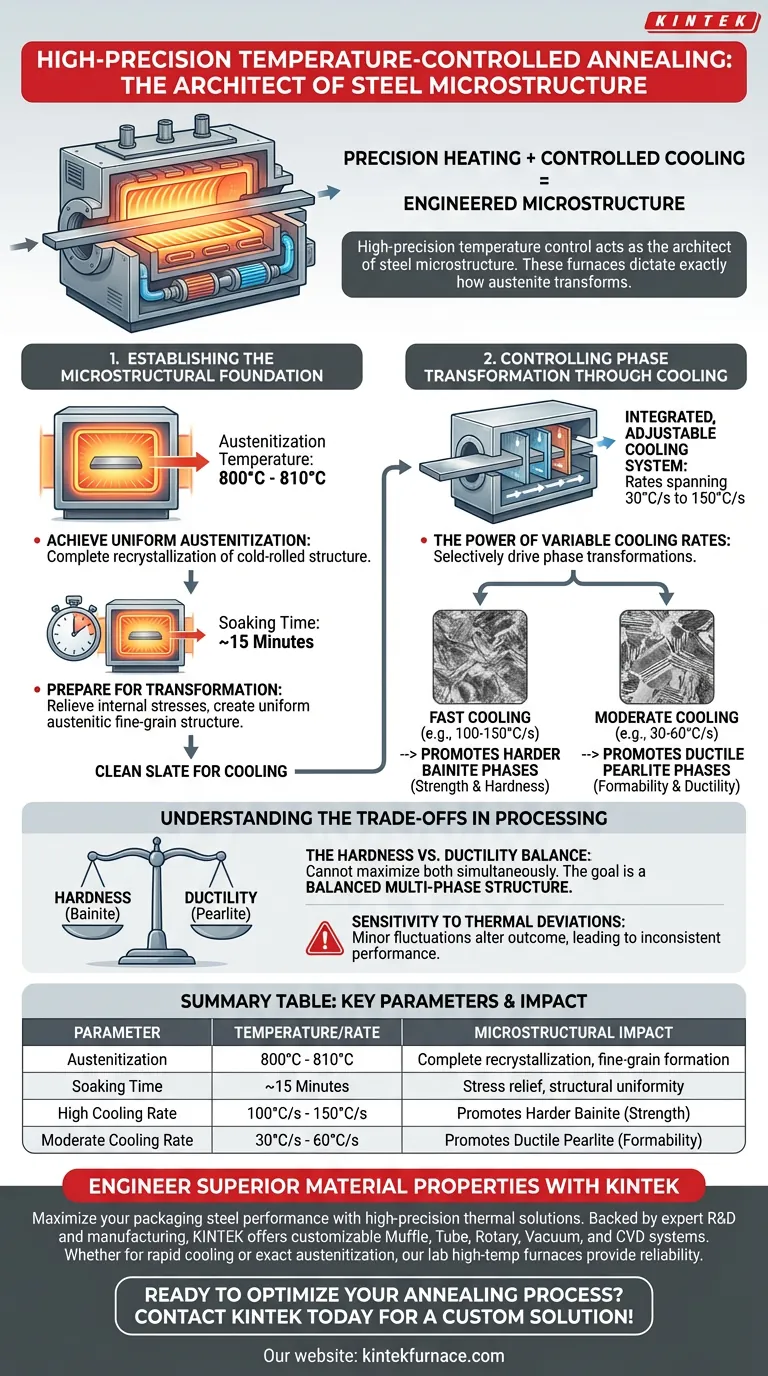

Il controllo della temperatura ad alta precisione agisce come l'architetto della microstruttura dell'acciaio. Riscaldando l'acciaio a specifiche temperature di austenitizzazione (circa 810°C) e utilizzando velocità di raffreddamento rigorosamente regolate tra 30°C/s e 150°C/s, questi forni dettano esattamente come l'austenite si trasforma. Questa capacità consente la creazione deliberata di specifiche microstrutture multifase, come la bainite o la perlite, che definiscono direttamente le prestazioni meccaniche finali dell'acciaio per imballaggio.

Il vero valore del forno non risiede solo nel riscaldamento, ma nella sua capacità di eseguire traiettorie di raffreddamento precise. Manipolando la velocità di raffreddamento, i produttori possono guidare selettivamente le trasformazioni di fase per ingegnerizzare l'esatto compromesso tra durezza e duttilità richiesto per l'applicazione.

Stabilire le Fondamenta Microstrutturali

Per controllare le proprietà finali dell'acciaio per imballaggio, è necessario prima resettare la struttura interna del materiale.

Ottenere un'Austenitizzazione Uniforme

I forni ad alta precisione riscaldano i campioni a una temperatura target preimpostata, tipicamente tra 800°C e 810°C.

Mantenere questa temperatura con esattezza garantisce la completa ricristallizzazione della microstruttura laminata a freddo.

Preparazione alla Trasformazione

Mantenere l'acciaio a questa temperatura per un periodo specifico (ad esempio, 15 minuti) crea una struttura a grana fine austenitica uniforme.

Questo periodo di "ammollo" allevia le tensioni interne accumulate durante le lavorazioni precedenti, creando efficacemente una lavagna pulita per la fase di raffreddamento.

Controllo della Trasformazione di Fase Tramite Raffreddamento

La formazione di microstrutture multifase avviene principalmente durante il processo di raffreddamento, non durante il processo di riscaldamento.

Il Potere delle Velocità di Raffreddamento Variabili

La caratteristica distintiva di questi forni è un sistema di raffreddamento integrato e regolabile in grado di operare a velocità comprese tra 30°C/s e 150°C/s.

Questa ampia gamma dinamica consente agli operatori di andare oltre il semplice spegnimento o raffreddamento lento.

Formazione Selettiva di Fase

Selezionando una velocità specifica all'interno di questo intervallo, si controllano le cinetiche di trasformazione dell'austenite.

È possibile indirizzare la microstruttura verso la bainite (generalmente più dura) o la perlite (generalmente più morbida), a seconda della velocità di raffreddamento applicata.

Comprensione dei Compromessi nella Lavorazione

Sebbene la ricottura ad alta precisione offra controllo, richiede di navigare in compromessi intrinseci del materiale.

L'Equilibrio Durezza vs. Duttilità

Non è possibile massimizzare contemporaneamente tutte le proprietà. La promozione di fasi più dure come la bainite spesso avviene a scapito della duttilità.

L'obiettivo del forno è ottenere una struttura multifase bilanciata in cui l'acciaio sia abbastanza duro da proteggere i beni imballati ma abbastanza duttile da essere formato senza crepe.

Sensibilità alle Deviazioni Termiche

Poiché la finestra per specifiche trasformazioni di fase è stretta, anche lievi fluttuazioni nella temperatura del forno o nella costanza del raffreddamento possono alterare l'esito.

Una mancanza di precisione qui si traduce in microstrutture incoerenti, che portano a variabilità nella tenacità e nelle prestazioni nelle applicazioni a bassa temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura il processo di ricottura, la microstruttura target dovrebbe essere dettata dall'uso finale dell'acciaio per imballaggio.

- Se il tuo obiettivo principale è la Resistenza e la Durezza: Dai priorità a velocità di raffreddamento più elevate per promuovere la formazione di fasi bainitiche all'interno della microstruttura.

- Se il tuo obiettivo principale è la Formabilità e la Duttilità: Utilizza velocità di raffreddamento moderate per favorire la formazione di perlite e garantire il mantenimento di strutture a grana fine.

La ricottura di precisione trasforma la lavorazione dell'acciaio da un compito termico di forza bruta a una scienza delicata e sintonizzabile di ingegneria microstrutturale.

Tabella Riassuntiva:

| Parametro | Temperatura/Velocità | Impatto Microstrutturale |

|---|---|---|

| Austenitizzazione | 800°C - 810°C | Ricristallizzazione completa e formazione di grana fine |

| Tempo di Ammollo | ~15 Minuti | Alleviamento delle tensioni interne e uniformità strutturale |

| Raffreddamento Rapido | 100°C/s - 150°C/s | Promuove fasi bainitiche più dure per la resistenza |

| Raffreddamento Moderato | 30°C/s - 60°C/s | Promuove fasi perlitiche duttili per la formabilità |

Ingegnerizza Proprietà Materiali Superiori con KINTEK

Massimizza le prestazioni del tuo acciaio per imballaggio con soluzioni termiche ad alta precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di ingegneria microstrutturale. Sia che tu richieda traiettorie di raffreddamento rapide o un controllo esatto dell'austenitizzazione, i nostri forni da laboratorio ad alta temperatura forniscono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?

- Quali informazioni fornisce l'analisi TG-DTG per l'AASC? Analisi della stabilità termica e dei prodotti di idratazione

- Come influisce la temperatura di calcinazione sulla crescita dei grani di CuO? Ottimizzazione della morfologia e della cristallinità del film nanoporoso

- In che modo una camera di stagionatura a temperatura e umidità costanti contribuisce alle prestazioni dei materiali attivati alcalinamente?

- Perché un forno di essiccazione a esplosione elettrica da laboratorio è necessario per determinare il tasso di assorbimento dell'acqua della malta?

- Quali sono i vantaggi dell'aggiunta diretta di fluidi termovettori al fango oleoso? Aumenta l'efficienza e preserva il valore delle risorse

- Qual è la funzione di un forno flash nel trattamento dei fanghi? Preparazione Termica Essenziale per il Recupero del Fosforo

- Quali sono i vantaggi dell'utilizzo di un liofilizzatore sottovuoto? Ottenere un controllo morfologico superiore per le nanoparticelle di silice