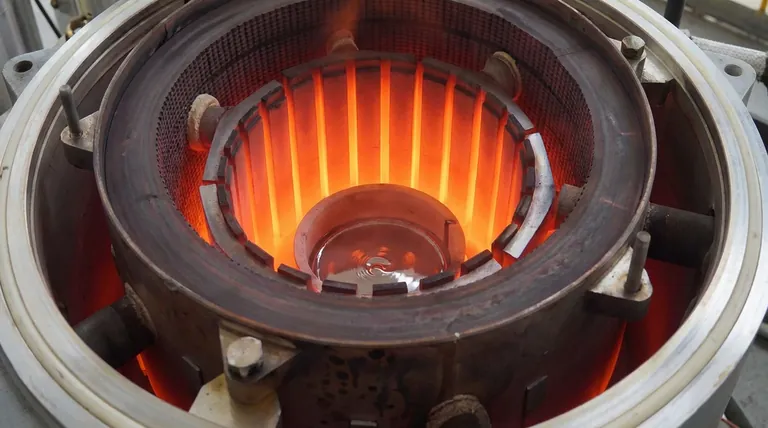

Il riscaldatore in grafite funziona come motore primario del controllo termico all'interno di un forno per silicio monocristallino. Agendo come fonte di alimentazione centrale tramite riscaldamento a resistenza, fa più che semplicemente fondere il silicio; stabilisce il profilo termico specifico richiesto per sostenere una crescita cristallina stabile.

Il riscaldatore in grafite detta il gradiente di temperatura all'interno del fuso attraverso una precisa regolazione della potenza e un design specifico. Questo controllo è il fattore decisivo nella gestione dei tassi di cristallizzazione, nella definizione della forma dell'interfaccia solido-liquido e nella prevenzione di difetti strutturali causati da stress termico.

Il Meccanismo di Regolazione Termica

Generazione dell'Ambiente ad Alta Temperatura

Il forno si basa sul riscaldamento a resistenza generato dal componente in grafite per raggiungere le temperature estreme necessarie per la lavorazione del silicio.

Poiché il riscaldatore agisce come fonte di alimentazione centrale, la sua capacità di mantenere un calore costante è il requisito di base per l'intera operazione.

Formazione del Gradiente di Temperatura

Oltre al calore grezzo, il design del riscaldatore determina il gradiente di temperatura attraverso il fuso di silicio.

Questo gradiente non è casuale; è una distribuzione calcolata di energia termica che guida la direzione e la velocità di solidificazione.

Impatto sulla Qualità del Cristallo

Gestione della Velocità di Cristallizzazione

La precisa regolazione della potenza consente agli operatori di controllare la velocità di cristallizzazione del silicio.

Se l'apporto di calore fluttua, la velocità di crescita diventa instabile, potenzialmente rovinando la struttura monocristallina.

Definizione della Forma dell'Interfaccia

La distribuzione del calore del riscaldatore scolpisce direttamente l'interfaccia solido-liquido, il confine dove il cristallo incontra il fuso.

Mantenere la corretta forma dell'interfaccia è essenziale per una crescita uniforme e l'omogeneità del materiale.

Prevenzione dei Difetti di Dislocazione

Un riscaldamento improprio porta a stress termico all'interno del cristallo in crescita.

Garantendo un campo termico liscio e controllato, il riscaldatore in grafite minimizza questo stress, prevenendo così la formazione di difetti di dislocazione che compromettono le proprietà elettroniche del silicio.

Comprensione dei Compromessi della Geometria del Riscaldatore

Il Rischio di Punti Caldi Localizzati

La struttura geometrica del riscaldatore influenza significativamente la distribuzione del campo elettrico e termico.

I tradizionali riscaldatori tubolari spesso faticano con elevati carichi superficiali, che possono creare punti caldi locali. Queste irregolarità portano a differenze di temperatura radiali che possono destabilizzare il fuso.

Miglioramento dell'Uniformità con Design a Piastra

Al contrario, i riscaldatori a forma di piastra sono progettati per aumentare l'area disponibile per lo scambio di calore per irraggiamento.

Questo design riduce la densità del flusso di calore superficiale, con conseguente uniformità di temperatura superiore nella zona di riscaldamento e prolungamento della vita utile del componente.

Ottimizzazione per la Crescita Cristallina

Per garantire la produzione di silicio della massima qualità, è necessario adattare le capacità del riscaldatore ai propri obiettivi di processo specifici.

- Se il tuo obiettivo principale è la Riduzione dei Difetti: Dai priorità a un design del riscaldatore che offra una precisa regolazione della potenza per minimizzare lo stress termico e prevenire le dislocazioni.

- Se il tuo obiettivo principale è l'Uniformità Termica e la Longevità: Considera geometrie a forma di piastra per abbassare il flusso di calore superficiale ed eliminare le discrepanze di temperatura radiali.

Il riscaldatore in grafite non è solo una fonte di calore; è lo strumento fondamentale per architettare l'ambiente interno del tuo forno.

Tabella Riassuntiva:

| Caratteristica | Impatto sul Campo Termico | Beneficio per la Crescita Cristallina |

|---|---|---|

| Regolazione della Potenza | Controllo preciso del gradiente termico | Mantiene tassi di cristallizzazione stabili |

| Geometria del Riscaldatore | Influenza la densità del flusso di calore | Garantisce uniformità della temperatura radiale |

| Formazione dell'Interfaccia | Scolpisce il confine solido-liquido | Migliora l'omogeneità del materiale |

| Gestione dello Stress | Minimizza le fluttuazioni termiche | Previene i difetti di dislocazione |

Eleva la Tua Produzione di Cristalli con KINTEK

Il controllo preciso del campo termico fa la differenza tra un raccolto ad alta resa e un lotto fallito. In KINTEK, siamo specializzati nella progettazione di componenti in grafite ad alte prestazioni e sistemi di forni avanzati su misura per l'industria dei semiconduttori.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio personalizzabili ad alta temperatura progettati per soddisfare le tue esigenze di processo uniche. Sia che tu miri a ridurre i difetti di dislocazione o a prolungare la durata del riscaldatore attraverso una geometria ottimizzata, il nostro team è pronto a fornire la soluzione.

Pronto a ottimizzare il tuo profilo termico? Contatta oggi stesso gli esperti KINTEK per discutere i requisiti del tuo forno personalizzato.

Riferimenti

- Lei Jiang, Yue Zhao. A Soft Measurement Method for the Tail Diameter in the Growing Process of Czochralski Silicon Single Crystals. DOI: 10.3390/app14041569

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come funziona il riscaldamento Joule negli elementi riscaldanti? Padroneggia la generazione efficiente di calore per il tuo laboratorio

- In che modo la simulazione CFD contribuisce alla progettazione dei tubi radianti? Ottimizza efficienza e longevità con la scienza basata sui dati

- Qual è la differenza tra temperatura di applicazione, temperatura di classificazione e temperatura dell'elemento? Garantire operazioni sicure ad alta temperatura

- Quali sono i tre componenti essenziali necessari per produrre elementi riscaldanti in grafite? La chiave per prestazioni affidabili ad alta temperatura

- Quali sono i vantaggi degli elementi riscaldanti in ceramica rispetto a quelli in metallo? Durabilità, efficienza e sicurezza superiori

- Perché gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi nell'intervallo di temperatura da 400°C a 700°C? Evitare l'ossidazione catastrofica "peste"

- Come resistono alla deformazione e all'ossidazione ad alte temperature gli elementi riscaldanti in MoSi2? Scopri i loro segreti di autoriparazione

- Perché utilizzare tre elementi riscaldanti indipendenti nella cinetica di ossidazione? Ottenere un preciso controllo zonale per dati accurati