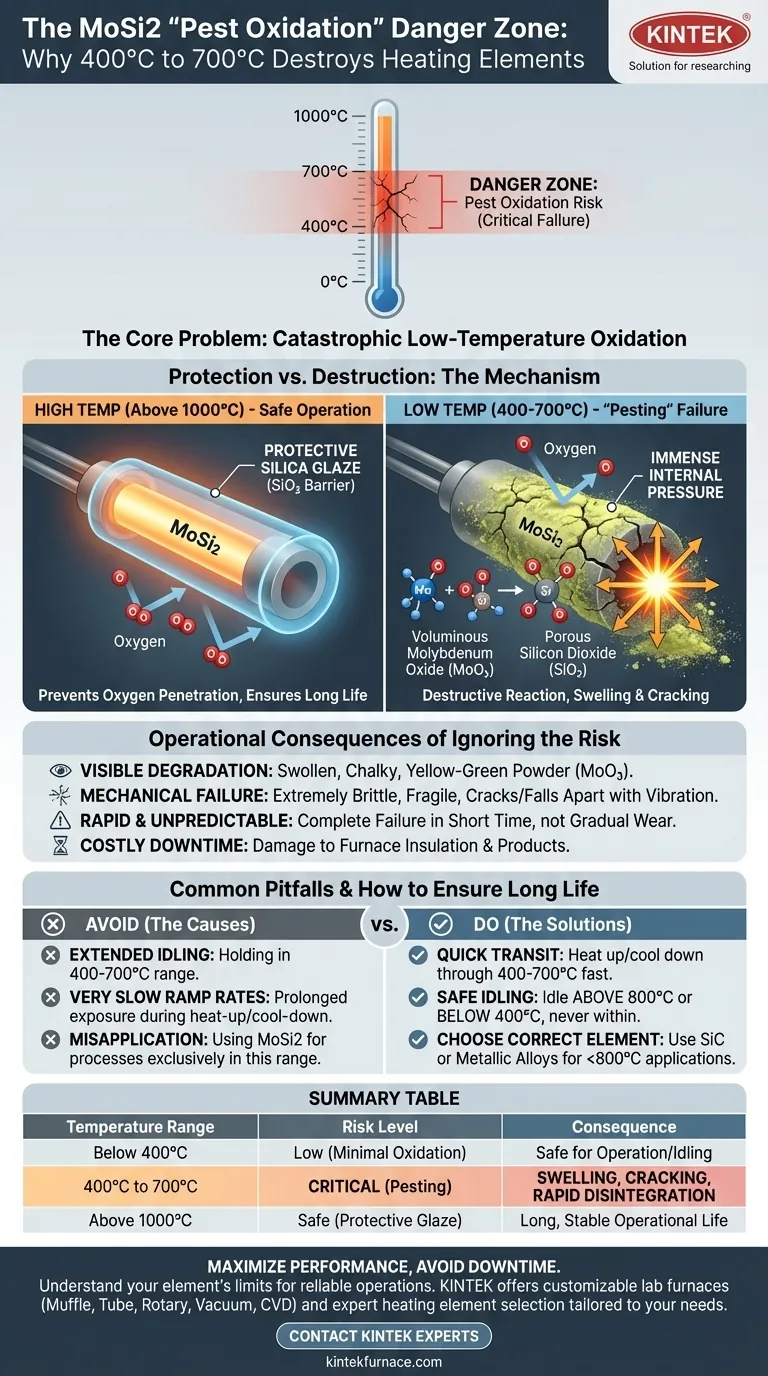

L'utilizzo di elementi riscaldanti in disiliciuro di molibdeno (MoSi2) per periodi prolungati tra 400°C e 700°C è vietato perché innesca una forma catastrofica di ossidazione a bassa temperatura. Questo processo, spesso chiamato "ossidazione peste", provoca il rigonfiamento, la fessurazione e la disgregazione dell'elemento in polvere, portando a un guasto rapido e completo.

Il problema principale non è il semplice logorio; è un attacco chimico specifico. Nella finestra di temperatura 400-700°C, il meccanismo protettivo di auto-riparazione del materiale non si attiva, lasciandolo vulnerabile a un processo di ossidazione distruttivo che lo distrugge meccanicamente dall'interno.

La Scienza Dietro l'Ossidazione "Peste"

Per capire perché questo intervallo di temperatura è così distruttivo, è necessario prima comprendere come gli elementi in MoSi2 sono progettati per proteggersi ad alte temperature. Il problema sorge quando questa protezione è assente.

Lo Smalto Protettivo Che Non C'è Ancora

Ad alte temperature, tipicamente superiori a 1000°C, gli elementi in MoSi2 sono eccezionalmente durevoli. Reagiscono con l'ossigeno nell'aria per formare uno strato sottile e non poroso di vetro di silice (SiO₂) sulla loro superficie.

Questo strato vetroso agisce come una barriera protettiva, impedendo all'ossigeno di raggiungere ulteriormente il materiale MoSi2 sottostante e garantendo una vita operativa lunga e stabile.

La Finestra Vulnerabile a Bassa Temperatura

L'intervallo di temperatura da 400°C a 700°C è una debolezza critica. In questa finestra, la temperatura è sufficientemente alta perché l'ossigeno reagisca aggressivamente con l'elemento, ma troppo bassa per formare lo strato protettivo e fluido di vetro di silice.

Invece di uno smalto liscio, si forma un mix poroso e non protettivo di ossidi.

Il Meccanismo di Distruzione

Questo processo a bassa temperatura consente all'ossigeno di penetrare nella struttura porosa dell'elemento. Reagisce contemporaneamente sia con il molibdeno che con il silicio.

La reazione forma ossido di molibdeno solido (MoO₃) e biossido di silicio (SiO₂). La formazione di questi ossidi, in particolare il voluminoso MoO₃, crea un'immensa pressione interna. Questa pressione fa gonfiare e fessurare l'elemento, esponendo nuovo materiale MoSi2 a più ossigeno.

Ciò crea un ciclo di feedback distruttivo. L'elemento si autodistrugge essenzialmente, sbriciolandosi in una polvere fine, motivo per cui il fenomeno è noto come "pesting" (ossidazione peste).

Comprensione delle Conseguenze Operative

Ignorare questa limitazione porta a guasti prevedibili e costosi che vanno oltre il semplice burnout dell'elemento.

Degrado Visibile

Un elemento che soffre di ossidazione peste non sembrerà un burnout pulito. Potrebbe apparire gonfio, gessoso o coperto da una polvere giallo-verdastra (gli ossidi di molibdeno).

Guasto Meccanico

L'elemento diventa estremamente fragile e delicato. Anche vibrazioni minori possono causarne la fessurazione o la completa disintegrazione, danneggiando potenzialmente l'isolamento del forno o il prodotto riscaldato.

Guasto Rapido e Imprevedibile

A differenza del logorio ad alta temperatura, che è spesso graduale, l'ossidazione peste può causare un guasto completo in brevissimo tempo se l'elemento viene mantenuto nell'intervallo di temperatura critico.

Errori Comuni da Evitare

La maggior parte dei guasti legati all'ossidazione peste sono causati da errori operativi piuttosto che da difetti nell'elemento stesso. Comprendere questi errori comuni è fondamentale per la prevenzione.

Inattività Prolungata

La causa più comune di ossidazione peste è lasciare un forno inattivo per molte ore o giorni nell'intervallo 400-700°C. Ciò dà al processo di ossidazione distruttivo il tempo necessario per causare danni significativi.

Cicli di Riscaldamento o Raffreddamento Molto Lenti

Sebbene tutti gli elementi debbano attraversare questo intervallo di temperatura, velocità di rampa estremamente lente aumentano il tempo totale trascorso nella zona di pericolo. È l'esposizione prolungata, non il passaggio stesso, che causa il problema.

Applicazione Errata in Processi a Bassa Temperatura

L'utilizzo di elementi in MoSi2 in un'applicazione che opera *esclusivamente* tra 400°C e 700°C è un errore di progettazione fondamentale. Questi elementi sono progettati per lavori ad alta temperatura e non sono adatti per processi continui a bassa temperatura.

Come Garantire una Lunga Vita all'Elemento

Puoi evitare completamente l'ossidazione peste rispettando le proprietà chimiche dell'elemento e utilizzandolo correttamente.

- Se il tuo processo richiede alte temperature (sopra i 1000°C): Programma il tuo controller per riscaldare e raffreddare attraverso l'intervallo 400-700°C il più rapidamente possibile in sicurezza.

- Se il tuo processo prevede frequenti periodi di inattività: Imposta la temperatura di inattività sopra l'intervallo di ossidazione peste (ad esempio, 800°C) o sotto di esso, ma mai al suo interno.

- Se il tuo processo opera esclusivamente al di sotto degli 800°C: Il MoSi2 è l'elemento riscaldante sbagliato per la tua applicazione; dovresti utilizzare un'alternativa come il Carburo di Silicio (SiC) o un elemento in lega metallica.

Comprendere questa finestra di temperatura critica è la chiave per sbloccare le prestazioni eccezionali e la longevità dei tuoi elementi riscaldanti in MoSi2.

Tabella Riassuntiva:

| Intervallo di Temperatura | Livello di Rischio | Processo Chiave | Conseguenza |

|---|---|---|---|

| Sotto i 400°C | Basso | Ossidazione Minima | Sicuro per funzionamento/inattività |

| Da 400°C a 700°C | Critico (Ossidazione Peste) | Ossidazione non protettiva, pressione interna | Rigonfiamento, fessurazione, rapida disgregazione |

| Sopra i 1000°C | Sicuro | Si forma uno strato protettivo di SiO₂ | Vita operativa lunga e stabile |

Massimizza le prestazioni del tuo forno ed evita costosi tempi di inattività.

Comprendere le limitazioni specifiche degli elementi riscaldanti come il MoSi2 è fondamentale per operazioni di laboratorio affidabili. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni Muffle, a Tubo, Rotativi, Sottovuoto, sistemi CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche.

Il nostro team può aiutarti a selezionare il forno e gli elementi riscaldanti giusti per il tuo profilo di temperatura specifico, garantendo efficienza e longevità. Contattaci oggi stesso per discutere la tua applicazione e ottenere una soluzione su misura per il tuo successo.

Contatta Subito i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale