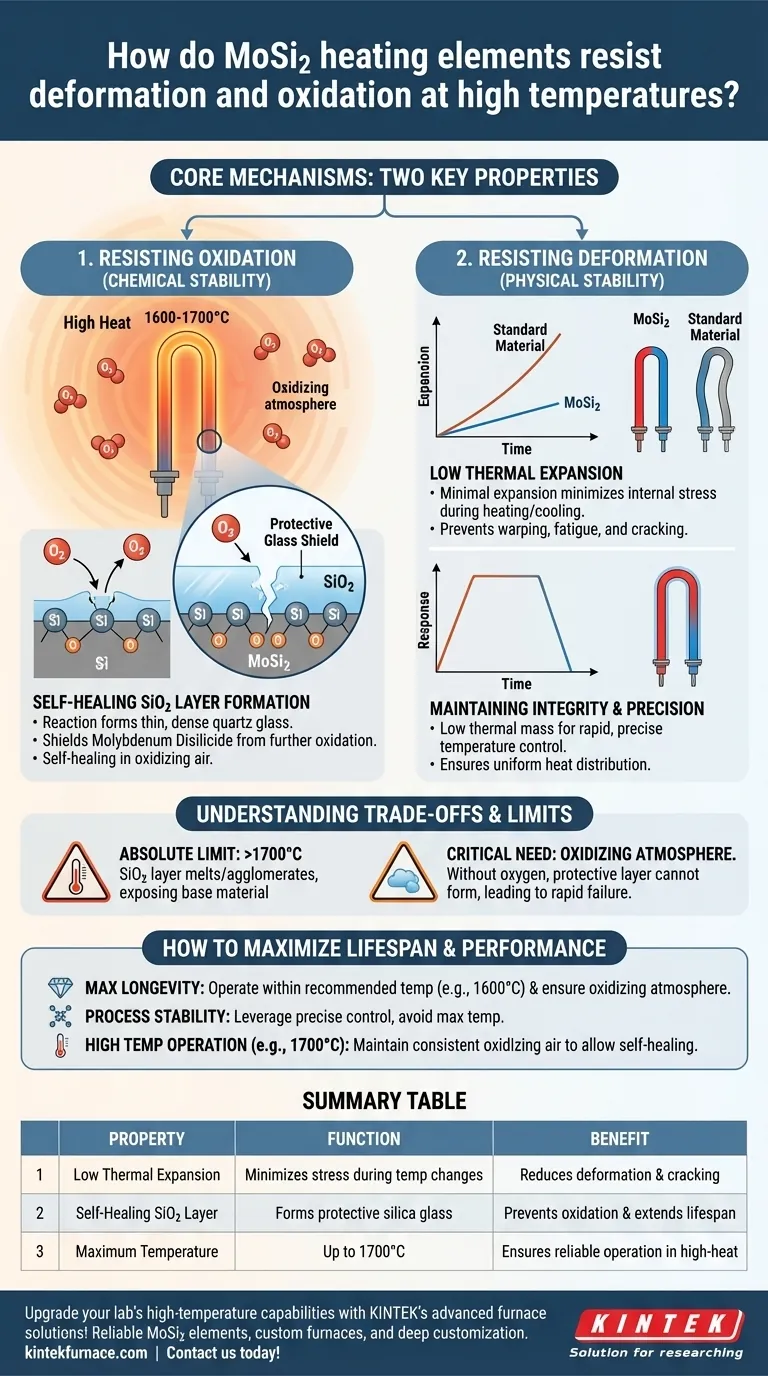

In sostanza, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) resistono al cedimento ad alta temperatura grazie a una combinazione di due proprietà chiave. Il loro basso coefficiente di espansione termica minimizza lo stress fisico e la deformazione durante i cambiamenti di temperatura, mentre la formazione di uno strato protettivo vetroso e autoriparante sulla loro superficie impedisce chimicamente che si brucino in atmosfere ossidanti.

La caratteristica distintiva del MoSi2 non è solo la sua resistenza al calore, ma la sua capacità di creare la propria protezione. Ad alte temperature, l'elemento subisce una reazione chimica con l'ossigeno per formare un sottile e durevole strato di vetro di silice (SiO2), che lo protegge da ulteriore ossidazione.

Il Meccanismo Centrale: Resistenza all'Ossidazione Autoriparante

La proprietà più critica di un elemento in MoSi2 è la sua capacità di proteggersi nell'ambiente stesso in cui opera. Questo processo è dinamico ed è ciò che conferisce al materiale la sua eccezionale durata a temperature estreme.

La Formazione dello Strato di SiO2

Quando un elemento in MoSi2 viene riscaldato in un'atmosfera contenente ossigeno, il silicio (Si) sulla superficie reagisce con l'ossigeno. Questa reazione forma uno strato protettivo sottile, non poroso e denso di vetro di quarzo, noto anche come silice (SiO2).

Questo processo non è un evento unico. Lo strato si forma autonomamente e si rigenera se danneggiato, a condizione che l'elemento continui a operare in un ambiente ossidante.

Come Questo Strato Protegge l'Elemento

Lo strato di SiO2 agisce come una barriera fisica. Sigilla efficacemente il materiale sottostante di disilicuro di molibdeno dall'atmosfera circostante, impedendo all'ossigeno di raggiungerlo e causando ulteriore ossidazione distruttiva.

Questa "pelle" protettiva è ciò che consente all'elemento di funzionare per migliaia di ore a temperature che distruggerebbero rapidamente molti altri metalli.

Resistere alla Deformazione Fisica

Oltre alla stabilità chimica, gli elementi in MoSi2 sono progettati per resistere agli stress fisici del lavoro ad alta temperatura.

Il Ruolo della Bassa Espansione Termica

Il MoSi2 ha un coefficiente di espansione termica molto piccolo. Ciò significa che quando si riscalda dalla temperatura ambiente alla sua temperatura operativa di 1600-1700°C, si espande molto poco.

Questa proprietà è cruciale perché minimizza lo stress interno. I materiali che si espandono e si contraggono in modo significativo sono inclini a deformazioni, fatica e crepe durante i cicli ripetuti di riscaldamento e raffreddamento. La stabilità del MoSi2 previene ciò.

Mantenere l'Integrità Strutturale e la Precisione

La bassa espansione termica assicura che l'elemento mantenga la sua forma e posizione all'interno di un forno. Ciò è vitale per una distribuzione uniforme del calore e un controllo affidabile della temperatura.

Inoltre, la bassa massa termica di questi elementi consente riscaldamenti e raffreddamenti rapidi con un rischio minimo di shock termico, consentendo un controllo preciso della temperatura con minori superamenti e sottosoglie.

Comprendere i Compromessi e i Limiti Operativi

Sebbene incredibilmente robusti, gli elementi in MoSi2 non sono invincibili. Il loro meccanismo protettivo ha requisiti e limitazioni specifici che è necessario comprendere per un funzionamento di successo.

Il Limite di Temperatura Assoluto

Lo strato protettivo di SiO2 è una forma di vetro e ha un punto di fusione. Al di sopra di 1700°C (3092°F), questo strato inizia ad ammorbidirsi, fondere e agglomerarsi in goccioline a causa della tensione superficiale.

Quando ciò accade, lo strato perde la sua qualità continua e protettiva, esponendo il materiale di base all'ossidazione. Questo definisce il limite operativo superiore per questi elementi, come si vede nei modelli come il BR1800, che ha una temperatura massima di esercizio di 1700°C.

La Necessità Critica di un'Atmosfera Ossidante

Il meccanismo di autoriparazione dipende interamente dalla presenza di ossigeno. L'utilizzo di elementi in MoSi2 in un'atmosfera riducente, inerte o sottovuoto ad alte temperature è altamente dannoso.

Senza ossigeno, lo strato protettivo di SiO2 non può formarsi o rigenerarsi. Qualsiasi strato esistente può essere rimosso, portando a un rapido degrado e al cedimento dell'elemento.

Come Massimizzare la Durata e le Prestazioni dell'Elemento

La vostra strategia operativa dovrebbe basarsi su una chiara comprensione delle proprietà del materiale.

- Se la vostra attenzione principale è la massima longevità: Esercitate gli elementi all'interno della loro temperatura di lavoro consigliata (ad esempio, 1600°C per un modello BR1700) e assicuratevi sempre che sia presente un'atmosfera ossidante durante le corse ad alta temperatura.

- Se la vostra attenzione principale è la stabilità del processo: Sfruttate la bassa massa termica e l'espansione per un controllo preciso della temperatura, ma evitate di spingere gli elementi alla loro temperatura massima assoluta per mantenere un margine di sicurezza.

- Se dovete operare vicino alla temperatura massima (ad esempio, 1700°C): Siate consapevoli che siete vicini al punto di fusione del SiO2. Un'atmosfera ossidante costante è irrinunciabile per consentire una rapida autoriparazione se lo strato protettivo viene compromesso.

Comprendendo che la forza del MoSi2 risiede nel suo scudo dinamico e autoriparante, è possibile creare le condizioni ideali per prestazioni durature e affidabili.

Tabella Riassuntiva:

| Proprietà | Funzione | Vantaggio |

|---|---|---|

| Bassa Espansione Termica | Minimizza lo stress durante i cambiamenti di temperatura | Riduce la deformazione e le crepe |

| Strato di SiO2 Autoriparante | Forma vetro di silice protettivo in atmosfere ossidanti | Previene l'ossidazione e prolunga la durata |

| Temperatura Massima | Fino a 1700°C | Garantisce un funzionamento affidabile in ambienti ad alto calore |

Migliora le capacità ad alta temperatura del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi stesso per migliorare le prestazioni e la longevità nei vostri processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione