Un sistema di calcinazione a letto fluidizzato massimizza l'efficienza sospendendo attivamente la polvere di minerale di ferro in un flusso di gas sopra una piastra di quarzo poroso. Controllando rigorosamente i tassi di flusso di azoto e dei gas riducenti, il sistema crea un ambiente ottimale in cui le particelle solide si comportano come un fluido. Questo stato facilita la rapida conversione chimica dell'ematite in magnetite, anche a temperature relativamente basse.

Il valore principale del sistema risiede nella sua capacità di garantire un contatto completo gas-solido attraverso una fluidizzazione precisa. Ciò massimizza lo scambio termico e la cinetica di reazione, consentendo una riduzione più rapida senza i costi energetici associati a processi a temperature più elevate.

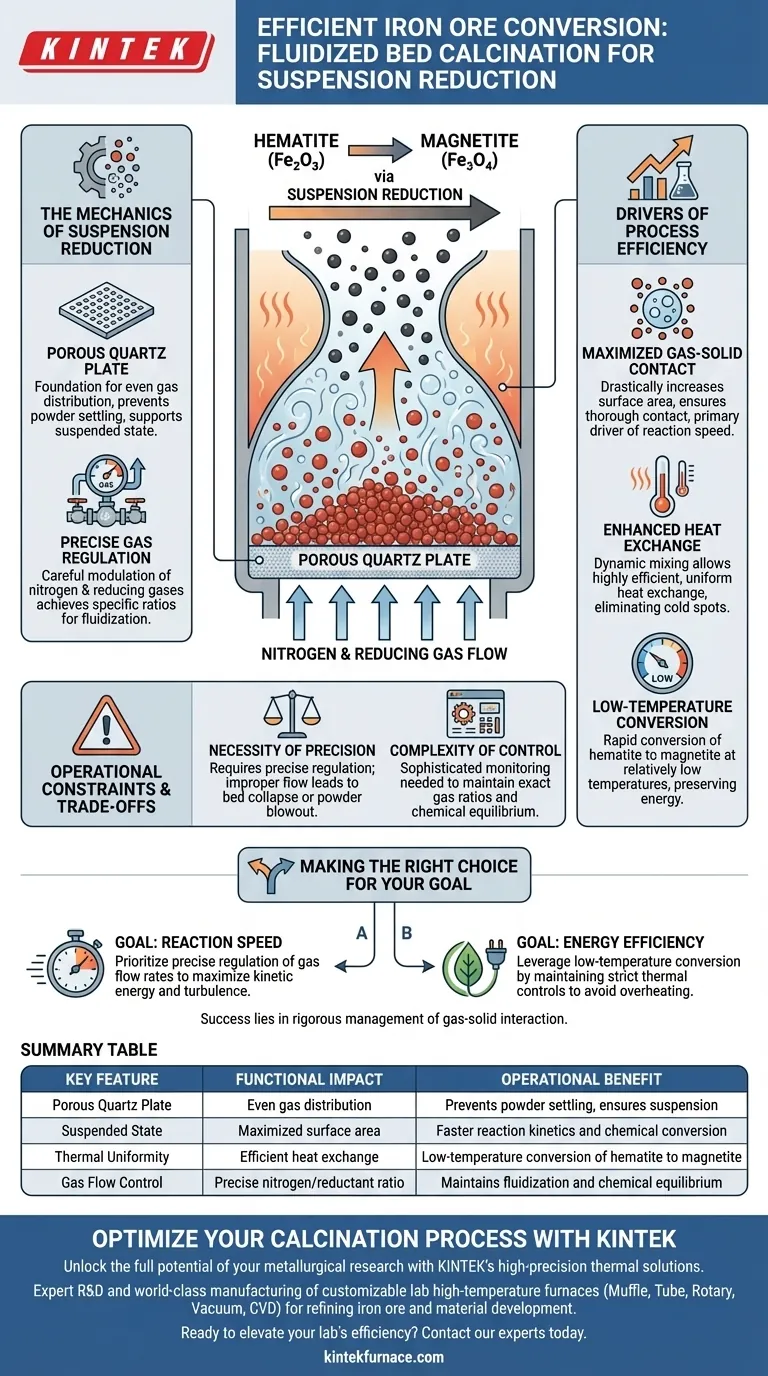

La Meccanica della Riduzione in Sospensione

Il Ruolo della Piastra Porosa

La base del sistema è una piastra di quarzo poroso. Questo componente funge da punto di distribuzione per il flusso di gas.

Supporta la polvere di minerale di ferro consentendo ai gas di permeare uniformemente verso l'alto. Ciò garantisce che la polvere non si depositi ma rimanga in uno stato dinamico e sospeso.

Regolazione Precisa del Gas

Il successo dipende dalla modulazione attenta di azoto e gas riducenti.

Gli operatori devono regolare i tassi di flusso per ottenere rapporti specifici. Questo equilibrio è fondamentale per mantenere lo stato "fluidizzato" e fornire i reagenti chimici necessari per il processo di riduzione.

Fattori di Efficienza del Processo

Massimizzazione del Contatto Gas-Solido

La sospensione della polvere aumenta drasticamente l'area superficiale esposta ai gas riducenti.

A differenza dei letti statici in cui il gas potrebbe incanalarsi attraverso crepe, la fluidizzazione garantisce un contatto completo tra il gas e ogni particella di minerale. Questo contatto è il principale motore della velocità di reazione.

Scambio Termico Migliorato

I sistemi fluidizzati sono rinomati per la loro uniformità termica.

La miscelazione dinamica della polvere sospesa consente uno scambio termico altamente efficiente in tutta la camera. Ciò elimina i punti freddi e garantisce che l'energia di attivazione richiesta per la riduzione sia distribuita uniformemente.

Conversione a Bassa Temperatura

Poiché il contatto e il trasferimento di calore sono così efficienti, la trasformazione chimica non richiede calore eccessivo.

Il sistema consente la rapida conversione dell'ematite in magnetite a temperature relativamente basse. Ciò preserva l'energia ottenendo il desiderato cambiamento di fase metallurgica.

Vincoli Operativi e Compromessi

La Necessità di Precisione

L'efficienza di un letto fluidizzato dipende interamente dal mantenimento dello "stato ottimale".

Ciò richiede una regolazione precisa dei flussi di gas. Se il tasso di flusso diminuisce, il letto collassa; se è troppo alto, la polvere potrebbe essere espulsa dal reattore.

Complessità del Controllo

Ottenere i rapporti specifici di gas riducenti richiede un monitoraggio sofisticato.

Il sistema si basa sull'equilibrio esatto di azoto e agenti riducenti. Deviare da questi rapporti può interrompere l'equilibrio chimico, portando a una riduzione incompleta o a un uso inefficiente del carburante.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare in modo efficace un sistema di calcinazione a letto fluidizzato, devi allineare i tuoi parametri operativi con i tuoi obiettivi di output.

- Se la tua priorità principale è la Velocità di Reazione: Dai priorità alla regolazione precisa dei tassi di flusso del gas per massimizzare l'energia cinetica e la turbolenza all'interno della zona di fluidizzazione.

- Se la tua priorità principale è l'Efficienza Energetica: Sfrutta la capacità del sistema di convertire l'ematite in magnetite a basse temperature mantenendo rigorosi controlli termici per evitare il surriscaldamento.

Il successo finale della riduzione in sospensione risiede nella gestione rigorosa dell'interazione gas-solido per ottenere un'elevata produttività con uno spreco termico minimo.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto Funzionale | Beneficio Operativo |

|---|---|---|

| Piastra di Quarzo Poroso | Distribuzione uniforme del gas | Previene la sedimentazione della polvere, assicura la sospensione |

| Stato Sospeso | Area superficiale massimizzata | Cinetica di reazione e conversione chimica più rapide |

| Uniformità Termica | Scambio termico efficiente | Conversione a bassa temperatura dell'ematite in magnetite |

| Controllo del Flusso di Gas | Rapporto preciso azoto/riducente | Mantiene la fluidizzazione e l'equilibrio chimico |

Ottimizza il Tuo Processo di Calcinazione con KINTEK

Sblocca il pieno potenziale della tua ricerca metallurgica con le soluzioni termiche ad alta precisione di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati secondo le tue esatte specifiche.

Sia che tu stia raffinando polvere di minerale di ferro o sviluppando nuove fasi di materiali, i nostri forni da laboratorio personalizzabili ad alta temperatura offrono l'uniformità termica e la precisione di regolazione del gas necessarie per una riduzione in sospensione di successo.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto unico.

Guida Visiva

Riferimenti

- Pengcheng Hou, Yongsheng Sun. Mechanism of effective iron extraction from rare earth-bearing iron ores by low-temperature suspension reduction method. DOI: 10.37190/ppmp/204110

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il controllo preciso della temperatura è importante nei forni rotanti? Garantire qualità e uniformità

- Che ruolo gioca un forno rotante sottovuoto nel trattamento termico delle cavità SRF in niobio? Ottimizzare le prestazioni SRF e il Q-Slope

- Qual è la differenza tra un forno a fuoco diretto e un forno a fuoco indiretto? Scegliere il forno giusto per la lavorazione dei materiali

- In cosa differisce un forno rotante da un essiccatore rotante? Principali differenze nelle apparecchiature di elaborazione termica

- Quali sono alcune applicazioni di ricerca di laboratorio dei forni a tubo rotante? Ottieni un trattamento termico uniforme per le polveri

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- Come funziona il meccanismo di trasferimento di calore indiretto nei forni rotanti? Ottieni purezza e uniformità nella lavorazione dei materiali

- Quali sono le principali applicazioni dei forni a tubo rotante? Aumenta l'efficienza nella lavorazione dei materiali