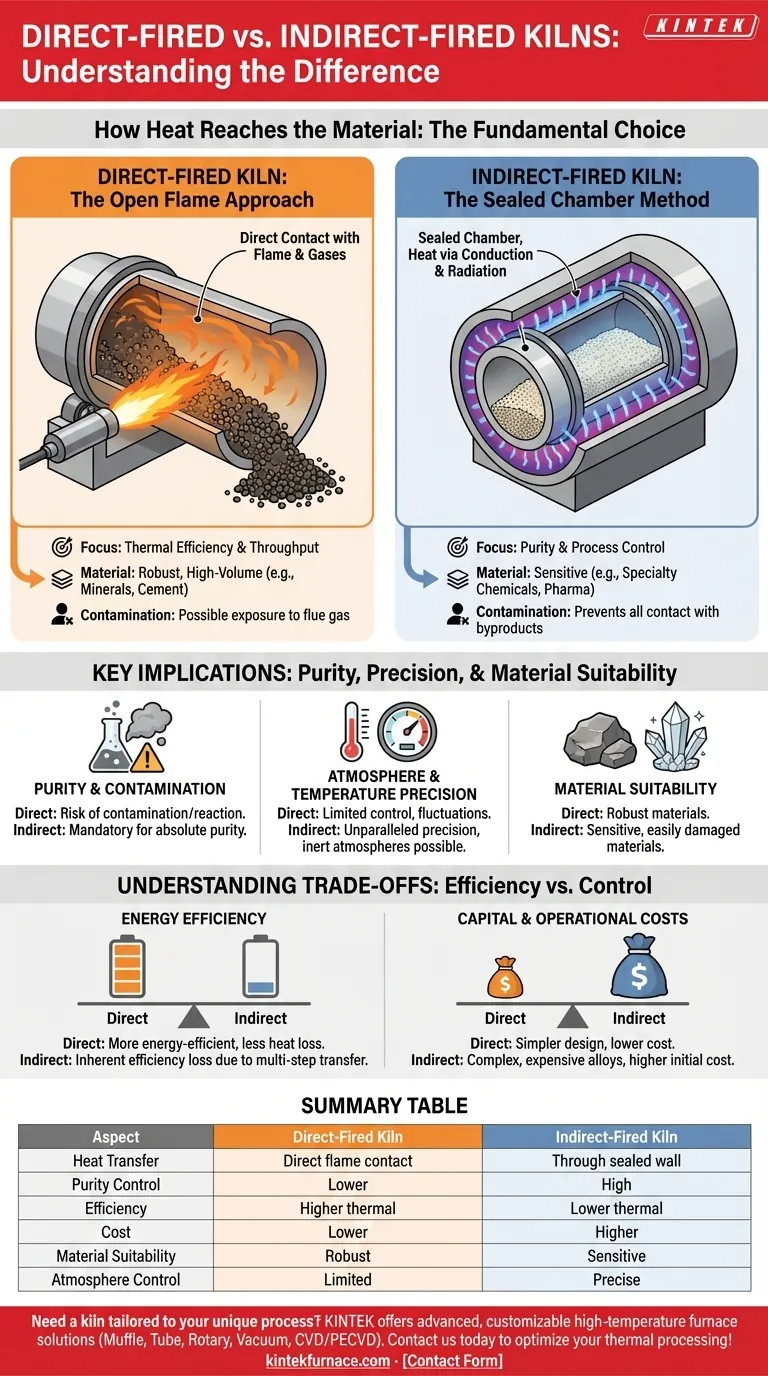

Nel suo nucleo, la differenza tra un forno a fuoco diretto e uno a fuoco indiretto risiede interamente nel modo in cui il calore raggiunge il materiale lavorato. In un forno a fuoco diretto, il materiale è a diretto contatto con la fiamma e i suoi gas di combustione. Al contrario, un forno a fuoco indiretto riscalda il materiale all'interno di una camera sigillata dall'esterno, impedendo qualsiasi contatto con i sottoprodotti della combustione.

La scelta non riguarda quale forno sia "migliore", ma quale sia corretto per il compito specifico. I forni a fuoco diretto danno priorità all'efficienza termica e alla produttività per i materiali robusti, mentre i forni a fuoco indiretto sono progettati per la purezza e il controllo del processo con materiali sensibili.

Come viene trasferito il calore: la differenza fondamentale

Comprendere il meccanismo di trasferimento del calore è la chiave per selezionare la tecnologia giusta. I due design servono scopi fondamentalmente diversi basati su questo unico principio.

Forni a fuoco diretto: l'approccio a fiamma libera

In un sistema a fuoco diretto, un bruciatore inietta una fiamma e gas di combustione caldi direttamente nel tamburo rotante del forno. Questi gas scorrono attraverso il tamburo, mescolandosi e riscaldando il materiale tramite contatto diretto.

Questo metodo è altamente efficiente poiché il calore viene applicato direttamente alla fonte. È ideale per la lavorazione di materiali che non vengono alterati chimicamente o contaminati dall'esposizione ai gas di combustione.

Forni a fuoco indiretto: il metodo a camera sigillata

Un forno a fuoco indiretto isola il materiale all'interno di un tamburo rotante sigillato. Questo intero tamburo è poi racchiuso all'interno di un forno più grande o di una calotta riscaldante esterna.

Il combustibile viene bruciato all'esterno del tamburo di processo, riscaldandone il guscio. Il calore viene quindi trasferito attraverso la parete del tamburo al materiale all'interno tramite conduzione e irraggiamento. Questo design previene completamente la contaminazione.

Implicazioni chiave per il tuo processo

Il metodo di riscaldamento crea una cascata di conseguenze che influiscono direttamente sul prodotto finale, sul controllo del processo e sull'idoneità dei materiali.

Purezza e controllo della contaminazione

Questo è il fattore decisionale più critico. Poiché la combustione diretta espone il materiale ai gas di scarico, può introdurre contaminanti e causare reazioni chimiche indesiderate.

Per le applicazioni nei prodotti chimici speciali, nella lavorazione degli alimenti o nei prodotti farmaceutici dove la purezza del prodotto non è negoziabile, un forno a fuoco indiretto è l'unica opzione praticabile.

Atmosfera e precisione della temperatura

I forni indiretti offrono un controllo senza pari sull'ambiente di lavorazione. Poiché il tamburo è sigillato, è possibile introdurre un'atmosfera specifica, come un gas inerte come l'azoto, per prevenire l'ossidazione o facilitare una reazione specifica.

Questo design sigillato consente inoltre una gestione della temperatura più uniforme e precisa, poiché non ci sono fluttuazioni dovute al flusso diretto dei gas di combustione.

Idoneità dei materiali

La scelta è dettata dalla tolleranza del materiale.

I forni a fuoco diretto sono i cavalli di battaglia per materiali robusti e ad alto volume come minerali, cemento e alcuni minerali per i quali il contatto diretto con i gas di scarico non ha effetti negativi sul prodotto finale.

I forni a fuoco indiretto sono essenziali per materiali sensibili che potrebbero essere danneggiati, alterati o contaminati. Ciò include prodotti chimici fini, prodotti a base di carbonio e qualsiasi materiale che richieda una lavorazione in un ambiente inerte.

Comprendere i compromessi: efficienza rispetto al controllo

La selezione di un forno richiede di bilanciare i requisiti del processo con le realtà operative come i costi e il consumo energetico.

Efficienza energetica

I forni a fuoco diretto sono generalmente più efficienti dal punto di vista energetico. Applicando il calore direttamente al materiale, si perde meno energia nell'ambiente circostante.

I forni a fuoco indiretto presentano una perdita di efficienza intrinseca. Il calore deve prima trasferirsi al forno esterno, poi attraverso il pesante guscio del forno e infine al materiale. Questo processo a più fasi si traduce in un'efficienza termica complessiva inferiore.

Costi di capitale e operativi

I sistemi a fuoco diretto sono tipicamente più semplici nella progettazione e meno costosi da produrre e installare. La loro costruzione semplice porta a un minor investimento di capitale.

I forni a fuoco indiretto sono più complessi. Richiedono un involucro secondario (il forno) e spesso utilizzano leghe metalliche costose per alte temperature per il tamburo sigillato per garantire durata ed efficace trasferimento di calore, il che comporta costi iniziali più elevati.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dipende interamente dai requisiti non negoziabili del tuo materiale e processo.

- Se la tua priorità principale è l'alta produttività e l'efficienza dei costi: Un forno a fuoco diretto è la scelta superiore, a condizione che il tuo materiale non sia sensibile ai gas di combustione.

- Se la tua priorità principale è l'assoluta purezza del prodotto e l'evitare la contaminazione: Un forno a fuoco indiretto è obbligatorio per isolare il tuo materiale dai sottoprodotti della combustione.

- Se la tua priorità principale è il controllo preciso dell'atmosfera o della temperatura: Seleziona un forno a fuoco indiretto per la sua capacità di gestire l'ambiente di lavorazione interno con precisione assoluta.

Comprendendo questa distinzione fondamentale, puoi selezionare lo strumento di lavorazione termica preciso che si allinea sia con i tuoi requisiti tecnici che con i tuoi obiettivi finanziari.

Tabella riassuntiva:

| Aspetto | Forno a fuoco diretto | Forno a fuoco indiretto |

|---|---|---|

| Trasferimento di calore | Contatto diretto con fiamma e gas | Calore attraverso la parete della camera sigillata |

| Controllo della purezza | Inferiore; esposizione ai gas di combustione | Elevato; nessuna contaminazione da gas |

| Efficienza | Maggiore efficienza termica | Minore efficienza termica |

| Costo | Costi di capitale e operativi inferiori | Costi di capitale e operativi superiori |

| Idoneità dei materiali | Materiali robusti (es. minerali, cemento) | Materiali sensibili (es. prodotti chimici, farmaceutici) |

| Controllo dell'atmosfera | Controllo limitato | Controllo preciso con gas inerti |

Hai bisogno di un forno su misura per il tuo processo unico? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali. Sia che tu dia priorità alla purezza, all'efficienza o alla gestione specifica dei materiali, i nostri esperti sono pronti ad aiutarti. Contattaci oggi per discutere come possiamo ottimizzare la tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza