In breve, il controllo preciso della temperatura in un forno rotante è il fattore più critico per garantire la qualità, la consistenza e l'integrità strutturale del prodotto finale. Previene direttamente difetti costosi, minimizza lo spreco di materiale e garantisce che processi come la sinterizzazione, la ricottura o le reazioni chimiche producano risultati ripetibili e affidabili lotto dopo lotto.

La questione centrale non riguarda semplicemente il raggiungimento di una temperatura target, ma il mantenimento dell'uniformità termica in tutto il carico di materiale mentre si muove. Le deviazioni di temperatura creano incongruenze che compromettono le proprietà del materiale, portando al fallimento del prodotto e all'inefficienza operativa.

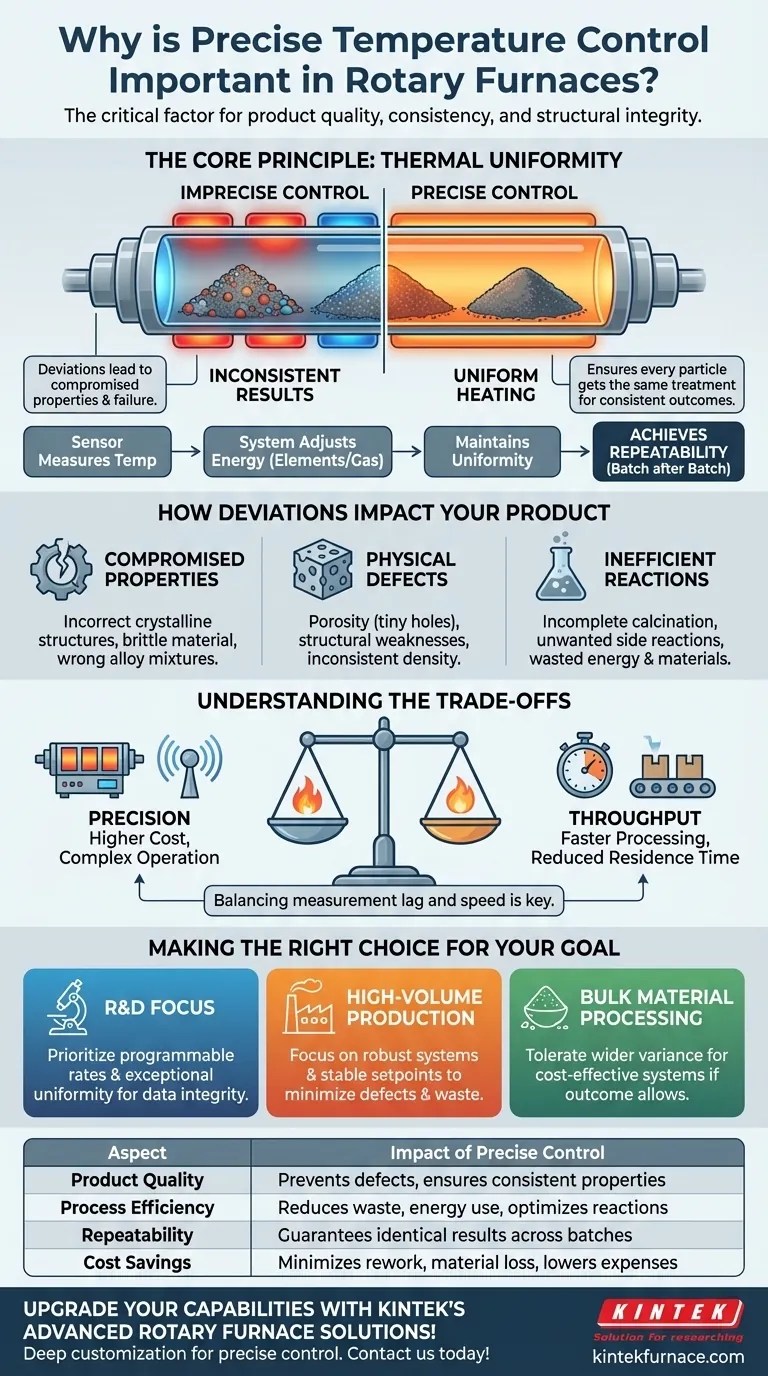

Il Principio Fondamentale: Dal Setpoint all'Uniformità

Molti presumono che il controllo della temperatura riguardi solo il raggiungimento di un numero su un display. In un ambiente dinamico come un forno rotante, è molto più complesso. L'obiettivo è gestire l'intero percorso termico del materiale.

Cosa significa realmente "Controllo Preciso"

Il controllo preciso implica un sistema che misura costantemente la temperatura e regola automaticamente l'apporto di energia, sia che provenga da elementi riscaldanti elettrici o dal flusso di gas. Questo sistema non si limita a mantenere una media; lavora per garantire che la temperatura sia costante lungo la lunghezza del tubo del forno e in tutto il letto di materiale che ruota.

Perché il Riscaldamento Uniforme è Fondamentale

In un forno rotante, il materiale è in costante miscelazione. Se una parte del forno è più calda di un'altra, parte del materiale sarà sottoposta a un processo eccessivo mentre altre parti saranno sottoposte a un processo insufficiente. L'uniformità garantisce che ogni singola particella riceva lo stesso trattamento termico, essenziale per risultati coerenti.

Raggiungere la Ripetibilità del Processo

Sia per i laboratori di ricerca che per la produzione su larga scala, la capacità di replicare un processo perfettamente non è negoziabile. Il controllo preciso della temperatura assicura che i risultati di una lavorazione odierna siano identici ai risultati di una lavorazione del mese prossimo, garantendo una qualità costante del prodotto e dati sperimentali affidabili.

Come le Deviazioni di Temperatura Influenzano il Tuo Prodotto

Anche fluttuazioni minime e transitorie della temperatura possono avere effetti significativi e dannosi sul prodotto finale. Questi problemi si manifestano spesso come proprietà fisiche compromesse o difetti visibili.

Proprietà del Materiale Compromesse

Per processi come la ricottura o la creazione di leghe metalliche, sono necessarie temperature specifiche per ottenere le strutture cristalline o le composizioni chimiche desiderate. Un controllo scadente può portare a materiale fragile, miscele di leghe errate o reazioni chimiche incomplete, rendendo il prodotto inutilizzabile.

Formazione di Difetti Fisici

Il riscaldamento incoerente è una causa diretta di difetti. Ad esempio, nelle applicazioni di fusione o sinterizzazione, una temperatura impropria può portare a porosità (minuscoli fori) o altre incongruenze strutturali che indeboliscono il prodotto finale.

Reazioni Chimiche Inefficienti

Molti forni rotanti sono utilizzati per processi chimici come la calcinazione, dove un materiale viene riscaldato per espellere una sostanza. Se la temperatura è troppo bassa, la reazione sarà incompleta. Se è troppo alta, si rischiano reazioni secondarie indesiderate o degrado del materiale, sprecando sia energia che materie prime.

Comprendere i Compromessi

Ottenere un controllo perfetto della temperatura implica bilanciare fattori contrastanti. Riconoscere questi compromessi è fondamentale per selezionare e utilizzare un sistema in modo efficace.

Il Costo della Precisione

Sistemi di controllo più sofisticati, con riscaldamento multizona e array di sensori avanzati, offrono un'uniformità superiore. Tuttavia, questa precisione comporta un investimento iniziale più elevato e una maggiore complessità operativa.

La Sfida del Ritardo di Misura

Esiste un ritardo intrinseco tra l'output dell'elemento riscaldante, la temperatura della parete del forno e la temperatura effettiva del materiale all'interno. Un sistema di controllo ben progettato anticipa questo ritardo, ma rimane una limitazione fisica che può essere impegnativa nei processi che richiedono rapidi cambiamenti di temperatura.

Produttività vs. Controllo

Aumentare la velocità con cui il materiale si muove attraverso il forno (produttività) riduce il suo tempo di permanenza. Ciò può rendere più difficile per il sistema raggiungere una completa uniformità termica. Spesso è necessario scegliere tra elaborare il materiale più velocemente e elaborarlo con la massima precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di precisione di cui hai bisogno dipende interamente dalla sensibilità della tua applicazione e dalle tue priorità operative.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Il tuo obiettivo è l'integrità dei dati, quindi dai priorità ai sistemi con velocità di riscaldamento programmabili e un'eccezionale uniformità per garantire risultati riproducibili.

- Se il tuo obiettivo principale è la produzione ad alto volume: Il tuo obiettivo è la coerenza, quindi concentrati su un sistema robusto che mantenga un setpoint stabile sotto carico continuo per minimizzare difetti e sprechi.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi e a basso costo: Potresti essere in grado di tollerare una variazione di temperatura più ampia se non influisce in modo critico sul risultato, consentendo un sistema meno complesso e più economico.

In definitiva, investire nel giusto livello di controllo della temperatura è un investimento diretto nell'affidabilità e nel valore del tuo prodotto finale.

Tabella riassuntiva:

| Aspetto | Impatto del Controllo Preciso |

|---|---|

| Qualità del Prodotto | Previene difetti come la porosità e garantisce proprietà del materiale costanti |

| Efficienza del Processo | Riduce gli sprechi e il consumo energetico mantenendo condizioni di reazione ottimali |

| Ripetibilità | Garantisce risultati identici tra i lotti per esiti affidabili |

| Risparmio sui Costi | Minimizza le rilavorazioni e la perdita di materiale, riducendo le spese operative |

Aggiorna le capacità del tuo laboratorio con le avanzate soluzioni di forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura come Forni Rotanti, a Muffola, a Tubo, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un controllo preciso della temperatura adattato alle tue esigenze sperimentali uniche, migliorando la qualità e l'efficienza del prodotto. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione