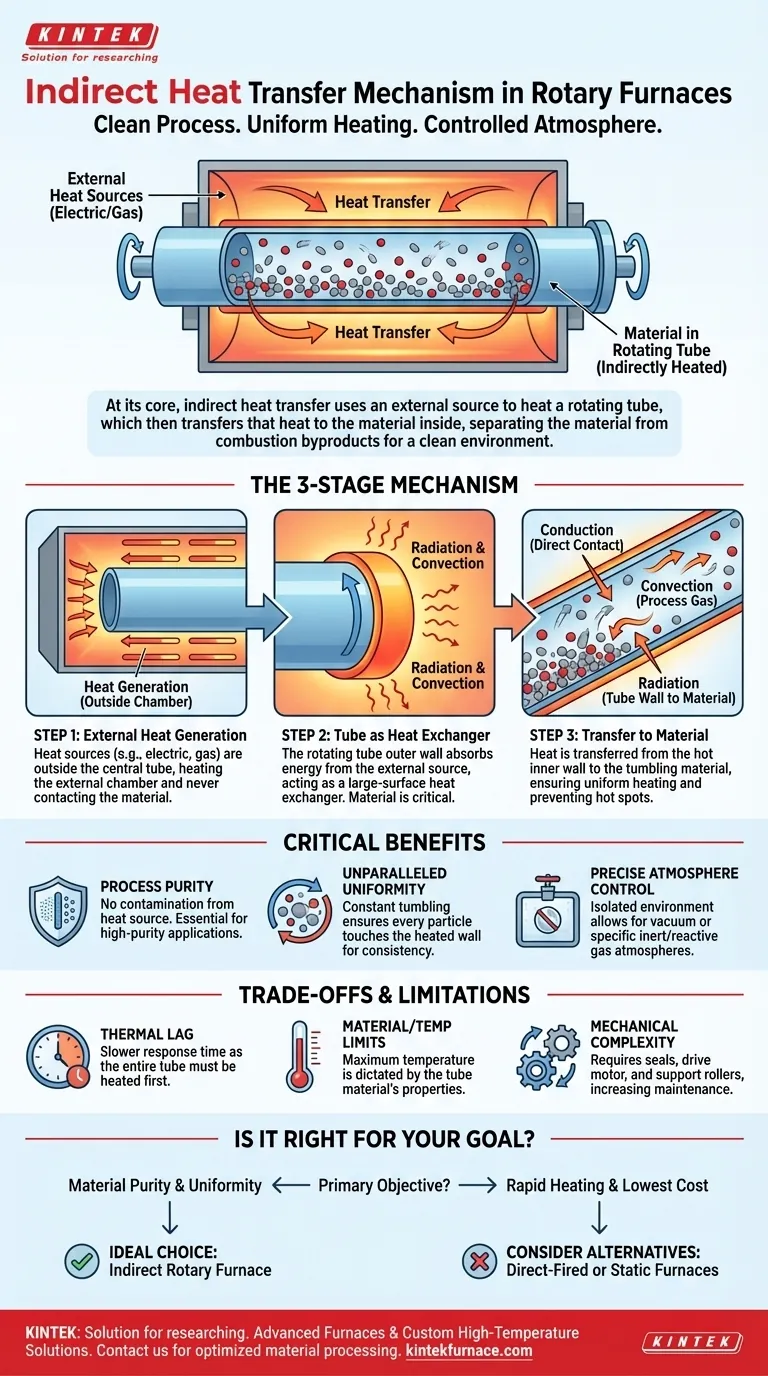

In sintesi, il trasferimento di calore indiretto in un forno rotante funziona utilizzando una fonte di calore esterna per riscaldare un tubo rotante, che poi trasferisce quel calore al materiale che rotola al suo interno. Questo design separa intenzionalmente il materiale dai sottoprodotti della combustione o dagli elementi riscaldanti, garantendo un ambiente di lavorazione pulito. La rotazione mescola continuamente il materiale, assicurando che ogni particella sia uniformemente esposta alla parete del tubo riscaldata.

Il vantaggio fondamentale di questo design non è solo il riscaldamento indiretto, ma la potente combinazione di purezza del processo (derivante dalla separazione della fonte di calore) e uniformità termica (derivante dalla rotazione costante).

La meccanica del trasferimento di calore indiretto

Per capire come un forno rotante raggiunge i suoi risultati, è meglio suddividere il processo in tre distinte fasi di movimento del calore.

Fase 1: Generazione di calore esterna

Il processo inizia con una fonte di calore—tipicamente elementi elettrici o bruciatori a gas—situata in una camera esterna al tubo di processo centrale.

Queste fonti riscaldano l'atmosfera e le superfici all'interno della camera esterna, ma non entrano mai in contatto diretto con il materiale in lavorazione.

Fase 2: Il tubo come scambiatore di calore

Il tubo rotante, che contiene il materiale di processo, è situato all'interno di questa camera riscaldata. La parete esterna del tubo assorbe energia dalla fonte di calore esterna attraverso una combinazione di radiazione e convezione.

Questo trasforma efficacemente l'intero tubo rotante in uno scambiatore di calore dinamico, con un'ampia superficie. Il materiale del tubo (spesso una specifica lega metallica, quarzo o ceramica) è fondamentale per una conduzione efficiente del calore dalla parete esterna a quella interna.

Fase 3: Trasferimento al materiale

Mentre il tubo ruota, solleva e mescola continuamente il materiale all'interno. Il calore viene trasferito dalla parete interna calda del tubo al materiale attraverso tre meccanismi primari:

- Conduzione: Contatto diretto tra le particelle di materiale e la parete calda del tubo.

- Convezione: Trasferimento di calore attraverso qualsiasi gas di processo presente all'interno del tubo.

- Radiazione: Calore che irradia dalla parete interna calda sulla superficie del letto di materiale.

Il mescolamento costante dovuto alla rotazione è la chiave per garantire un riscaldamento uniforme e prevenire punti caldi.

Perché questo design è fondamentale per il controllo del processo

Il metodo indiretto viene scelto per applicazioni specifiche di alto valore dove il controllo del processo è fondamentale. I vantaggi vanno ben oltre il semplice riscaldamento di una sostanza.

Prevenzione della contaminazione

Mantenendo i gas di combustione o gli elementi elettrici separati dal materiale di processo, si elimina il rischio di contaminazione. Questo è imprescindibile in applicazioni come la produzione di prodotti chimici ad alta purezza, materiali per batterie o prodotti farmaceutici.

Raggiungimento di un'uniformità ineguagliabile

In un forno statico, il materiale sul fondo e al centro può rimanere più freddo del materiale ai bordi. L'azione di rotolamento di un forno rotante assicura che ogni granulo o particella trascorra del tempo a contatto con la parete riscaldata, risultando in un'eccezionale consistenza del lotto e risultati prevedibili.

Consente un controllo preciso dell'atmosfera

Poiché l'ambiente di processo interno è isolato, può essere controllato con precisione. Ciò consente processi che devono avvenire sotto vuoto o all'interno di un'atmosfera specifica di gas inerti (es. azoto, argon) o reattivi, senza interferenze da prodotti di combustione esterni.

Comprendere i compromessi

Sebbene potente, questa tecnologia non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi limiti intrinseci.

Ritardo termico e tempo di risposta

Il forno deve prima riscaldare l'intera massa del tubo rotante prima che quel calore possa essere trasferito al materiale. Questo crea un certo ritardo termico, il che significa che questi sistemi possono essere più lenti a riscaldarsi e a rispondere ai cambiamenti di temperatura rispetto ai sistemi a fuoco diretto.

Limitazioni di materiale e temperatura

La temperatura massima di esercizio del forno è dettata dal materiale del tubo di processo. Leghe e ceramiche ad alta temperatura sono costose e possono essere fragili, mentre i materiali a basso costo hanno limiti di temperatura inferiori. Il tubo deve anche essere chimicamente compatibile con il materiale di processo.

Complessità meccanica

Il sistema richiede un motore di azionamento, rulli di supporto e, soprattutto, guarnizioni robuste a entrambe le estremità del tubo rotante. Queste guarnizioni devono mantenere l'integrità atmosferica consentendo l'espansione termica, aggiungendo complessità meccanica e requisiti di manutenzione rispetto a un semplice forno statico.

Un forno rotante indiretto è adatto al tuo obiettivo?

La scelta della giusta tecnologia termica dipende interamente dall'obiettivo primario del tuo processo.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione della contaminazione: Il forno rotante indiretto è la scelta ideale grazie alla sua intrinseca separazione tra la fonte di calore e il materiale di processo.

- Se il tuo obiettivo principale è la lavorazione uniforme di polveri o granulati: La combinazione di calore indiretto e rotazione costante è specificamente progettata per fornire un'eccezionale uniformità termica e consistenza del lotto.

- Se il tuo obiettivo principale è il riscaldamento rapido e il costo più basso dell'attrezzatura: Devi valutare se il potenziale ritardo termico è accettabile e considerare che i sistemi a fuoco diretto o i forni statici possono offrire un'alternativa più semplice e con una risposta più rapida.

In definitiva, la selezione di questa tecnologia è una decisione che privilegia il controllo del processo e la qualità del prodotto rispetto alla velocità o alla semplicità.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Meccanismo | La fonte di calore esterna riscalda il tubo rotante, trasferendo indirettamente il calore al materiale tramite conduzione, convezione e irraggiamento. |

| Benefici | Purezza del processo (nessuna contaminazione), uniformità termica (dalla rotazione), controllo preciso dell'atmosfera (vuoto/gas inerti). |

| Limitazioni | Ritardo termico (risposta più lenta), vincoli di materiale/temperatura, complessità meccanica (guarnizioni, manutenzione). |

| Ideale per | Applicazioni ad alta purezza (es. prodotti chimici, farmaceutici), lavorazione uniforme di polveri/granulati, esigenze di atmosfera controllata. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni su misura per alte temperature? Noi di KINTEK sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire forni avanzati come forni rotanti, a muffola, a tubo, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le vostre esigenze sperimentali uniche di purezza, uniformità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare la lavorazione dei vostri materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici