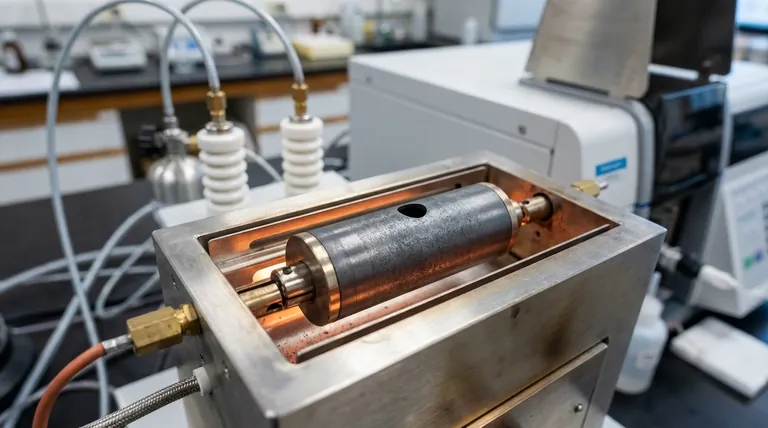

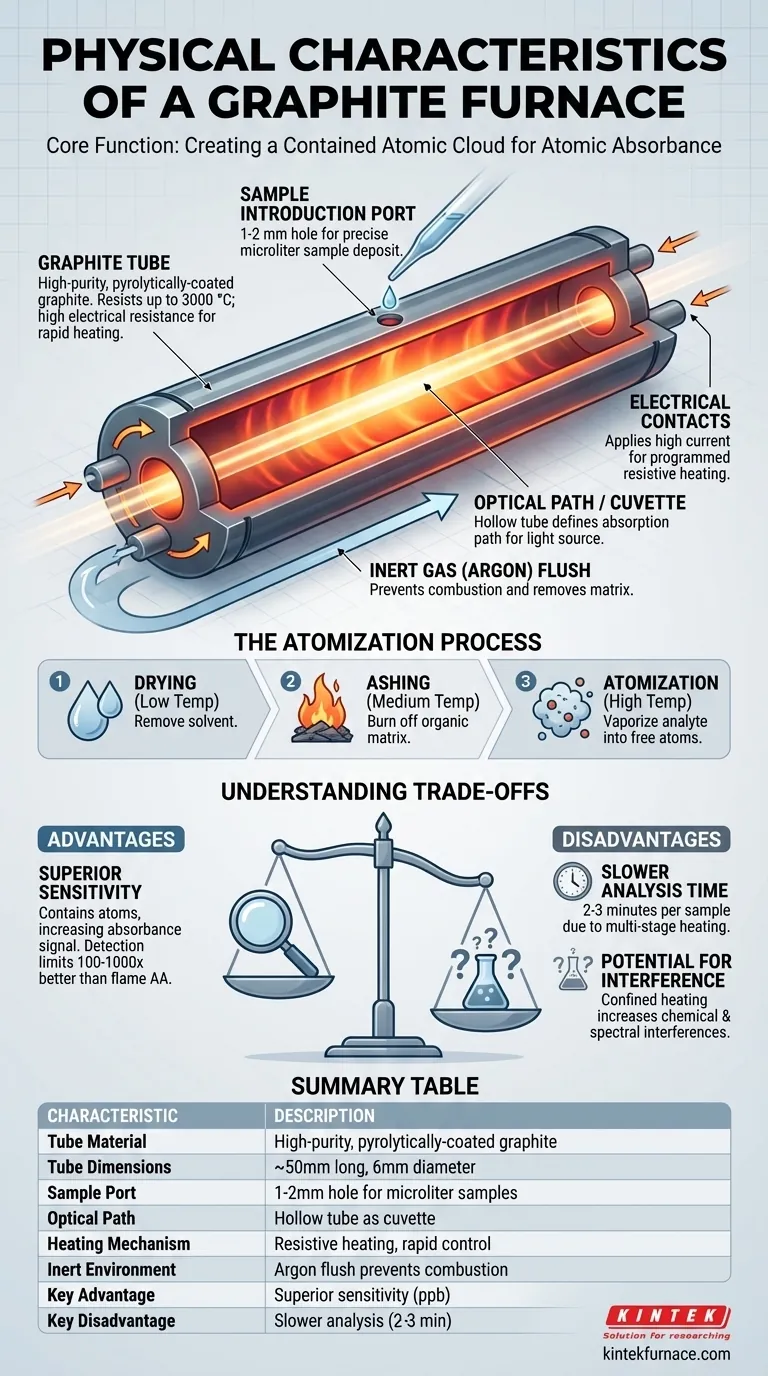

Alla sua base, un forno a grafite è un piccolo tubo cavo di grafite. È tipicamente lungo circa 50 mm (2 pollici) e con un diametro di 6 mm (0,25 pollici), caratterizzato da un piccolo foro al centro della parete superiore per l'introduzione del campione. Questo forno è posizionato nel percorso luminoso di uno spettrofotometro ad assorbimento atomico (AA), consentendo alla radiazione di passare direttamente attraverso la sua lunghezza.

Il design fisico semplice del forno a grafite—un piccolo tubo riscaldato per resistenza—è ingannevole. È un micro-forno altamente ingegnerizzato progettato per contenere e concentrare un campione, creando un vapore atomico denso per ottenere la massima sensibilità analitica.

La funzione principale: Creare una nuvola atomica contenuta

Lo scopo del forno è prelevare un piccolissimo campione liquido e convertirlo efficientemente in una nuvola di atomi liberi, allo stato fondamentale, che possono assorbire la luce. Le sue caratteristiche fisiche sono tutte al servizio di questo obiettivo.

Il tubo di grafite

Il corpo principale è un tubo fatto di grafite ad alta purezza, rivestita piroliticamente. Questo materiale è scelto per la sua capacità di resistere a temperature estreme (fino a 3000 °C) e la sua elevata resistenza elettrica, che gli consente di riscaldarsi rapidamente quando viene applicata una corrente.

La porta di introduzione del campione

Un piccolo foro, tipicamente di 1-2 mm di diametro, è praticato nella parte superiore del tubo. Questo consente alla punta di una pipetta di un autocampionatore di entrare e depositare un volume preciso, di dimensioni microlitriche, di campione sulla superficie interna del tubo.

Il percorso ottico

La forma cilindrica cava del tubo è fondamentale. Serve come cuvetta o cella di assorbimento. La luce della lampada sorgente dello strumento è diretta attraverso il tubo da un'estremità all'altra, creando un percorso di lunghezza definita per la misurazione.

Come il design permette l'atomizzazione

La struttura fisica del forno consente un processo di riscaldamento a più stadi, precisamente controllato, impossibile da ottenere con altri metodi come l'AA a fiamma.

Contatti elettrici

Il forno è tenuto tra due contatti elettrici. Quando lo strumento applica una corrente elevata, la resistenza naturale del tubo lo fa riscaldare quasi istantaneamente. Ciò consente una sequenza programmata di passaggi di temperatura.

Il programma di temperatura

Il campione non viene atomizzato istantaneamente. Innanzitutto, viene delicatamente essiccato per rimuovere il solvente. Successivamente, viene incenerito (o pirolizzato) a una temperatura più alta per bruciare i componenti della matrice organica. Infine, la temperatura viene rapidamente aumentata alla fase di atomizzazione, dove l'analita di interesse viene vaporizzato in una densa nuvola di atomi liberi.

Un ambiente inerte

Durante il funzionamento, il forno viene costantemente lavato con un gas inerte, tipicamente argon. Questo serve a due scopi principali: impedisce al tubo di grafite caldo di bruciare in presenza di aria e aiuta a spazzare via il fumo e la matrice vaporizzata durante la fase di incenerimento.

Comprendere i compromessi

Il design del forno offre incredibili vantaggi ma introduce anche limitazioni specifiche rispetto ad altre tecniche di assorbimento atomico.

Vantaggio: Sensibilità superiore

Il vantaggio chiave del forno è la sua capacità di contenere gli atomi. Nell'AA a fiamma, gli atomi corrono attraverso la fiamma e si disperdono rapidamente. In un forno a grafite, il vapore atomico è confinato all'interno del piccolo tubo per un secondo o più, aumentando drasticamente il segnale di assorbimento e fornendo limiti di rilevazione da 100 a 1000 volte migliori rispetto all'AA a fiamma.

Svantaggio: Tempo di analisi più lento

Ogni misurazione richiede un programma di temperatura completo — essiccazione, incenerimento, atomizzazione e raffreddamento — che può richiedere 2-3 minuti per campione. Questo è significativamente più lento delle letture quasi istantanee dell'AA a fiamma.

Svantaggio: Potenziale di interferenza

Poiché l'intera matrice del campione viene riscaldata in uno spazio confinato, il potenziale di interferenze chimiche e spettrali è maggiore rispetto a una fiamma. È richiesto uno sviluppo accurato del metodo per mitigare questi effetti.

Il significato del design

Le caratteristiche fisiche del forno a grafite sono direttamente collegate al suo scopo analitico e alle sue prestazioni.

- Se il tuo obiettivo principale è l'analisi di tracce ultra-basse: Il design piccolo e chiuso del forno è la sua più grande forza, concentrando gli atomi per raggiungere limiti di rilevazione di parti per miliardo (ppb) o inferiori.

- Se il tuo obiettivo principale è comprendere la misurazione: Il tubo cavo definisce il percorso ottico per l'assorbimento, mentre le proprietà del materiale della grafite consentono il riscaldamento rapido e controllato centrale all'intero processo.

In definitiva, il forno a grafite è un ambiente miniaturizzato ad alta temperatura progettato per un unico scopo: massimizzare l'interazione tra la luce e gli atomi di interesse.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Materiale del tubo | Grafite ad alta purezza, rivestita piroliticamente per alte temperature e resistenza elettrica |

| Dimensioni del tubo | Circa 50 mm di lunghezza, 6 mm di diametro |

| Porta del campione | Foro da 1-2 mm per un'introduzione precisa di campioni microlitrici |

| Percorso ottico | Tubo cavo che funge da cuvetta per l'assorbimento della luce |

| Meccanismo di riscaldamento | Riscaldamento per resistenza tramite contatti elettrici per un controllo rapido della temperatura |

| Ambiente inerte | Flusso di gas argon per prevenire la combustione e rimuovere la matrice |

| Vantaggio chiave | Sensibilità superiore con limiti di rilevazione 100-1000 volte migliori rispetto all'AA a fiamma |

| Svantaggio chiave | Tempo di analisi più lento (2-3 minuti per campione) |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali, migliorando la sensibilità e l'efficienza in applicazioni come l'assorbimento atomico. Contattaci oggi stesso per discutere come i nostri forni possono elevare i tuoi processi analitici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura