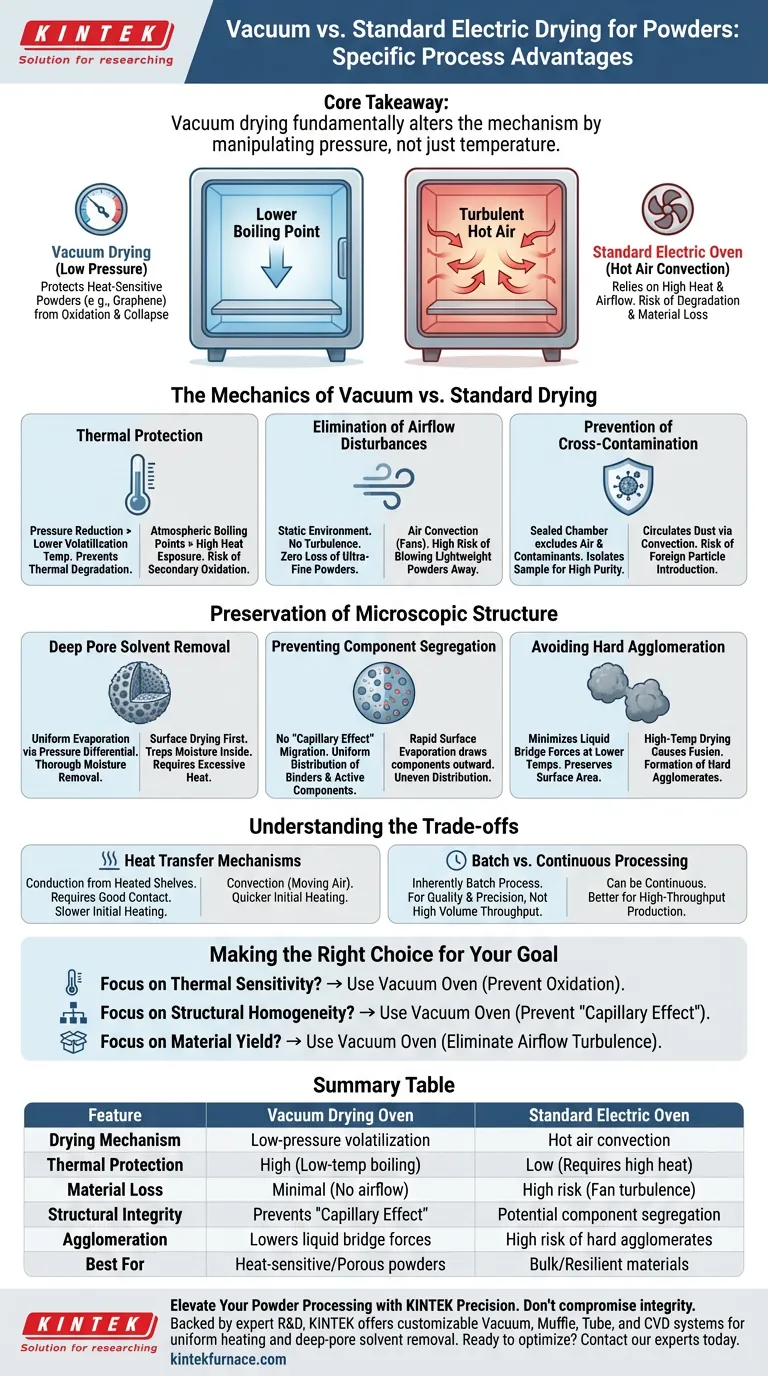

L'essiccazione sotto vuoto altera fondamentalmente il meccanismo di essiccazione manipolando la pressione piuttosto che basandosi esclusivamente sull'aumento della temperatura. Mentre i forni elettrici standard dipendono dalla convezione dell'aria calda che può degradare i materiali sensibili, i forni a vuoto riducono la pressione del sistema per abbassare il punto di ebollizione dei solventi, consentendo una rapida volatilizzazione a temperature significativamente più basse.

Concetto chiave Abbassando il punto di ebollizione dei solventi, l'essiccazione sotto vuoto protegge le polveri sensibili al calore dall'ossidazione e dal collasso strutturale, eliminando al contempo le perturbazioni fisiche causate dalle correnti d'aria. Questo metodo è superiore per mantenere l'integrità microscopica, la stabilità chimica e la purezza dei materiali ultrafini o porosi.

La meccanica dell'essiccazione sotto vuoto rispetto a quella standard

Protezione termica tramite riduzione della pressione

I forni standard devono riscaldare i solventi fino ai loro punti di ebollizione atmosferici (ad esempio, acqua a 100°C) per rimuoverli. I forni a vuoto abbassano drasticamente questa soglia.

Riducendo la pressione interna, i solventi si volatilizzano a temperature molto più basse. Questo è fondamentale per polveri ultrafini e materiali sensibili al calore (come grafene ridotto o precursori di catalizzatori), prevenendo la degradazione termica o l'ossidazione secondaria che si verifica inevitabilmente durante l'esposizione prolungata a calore elevato.

Eliminazione delle perturbazioni del flusso d'aria

I forni elettrici standard si basano sulla convezione dell'aria (ventole) per distribuire il calore. Questo flusso d'aria crea un alto rischio per le polveri fini.

La turbolenza in un forno standard può disperdere le polveri leggere, portando alla perdita di materiale. L'essiccazione sotto vuoto opera in un ambiente statico, eliminando le perturbazioni del flusso d'aria e garantendo zero perdite di preziosi precursori.

Prevenzione della contaminazione incrociata

Poiché l'ambiente sottovuoto esclude l'aria, rimuove anche il mezzo per i contaminanti aerodispersi.

I forni standard possono far circolare polvere o particelle estranee attraverso correnti convettive. L'essiccazione sotto vuoto isola il campione, eliminando il rischio di contaminazione incrociata e preservando l'elevata purezza richiesta per applicazioni avanzate come anodi per batterie al litio o ceramiche.

Conservazione della struttura microscopica

Rimozione del solvente dai pori profondi

L'essiccazione standard spesso asciuga prima la superficie di una particella, intrappolando l'umidità all'interno. L'essiccazione sotto vuoto favorisce l'evaporazione uniforme.

La differenza di pressione accelera la fuoriuscita dei solventi dall'interno degli agglomerati porosi. Ciò garantisce una rimozione completa dell'umidità senza richiedere un calore eccessivo che potrebbe danneggiare il guscio esterno della particella.

Prevenzione della segregazione dei componenti (Effetto capillare)

Nell'essiccazione standard, la rapida evaporazione superficiale può attrarre i componenti attivi verso l'esterno, portando a una distribuzione non uniforme.

L'essiccazione sotto vuoto previene questa migrazione dovuta all'"effetto capillare". Consentendo la volatilizzazione a bassa temperatura, garantisce che i sali metallici o i leganti rimangano uniformemente distribuiti all'interno del precursore o della sospensione dell'elettrodo, anziché segregarsi sulla superficie.

Evitare la formazione di agglomerati duri

L'essiccazione ad alta temperatura spesso fa sì che le particelle si fondano a causa delle forze dei ponti liquidi.

Rimuovendo i solventi a temperature più basse, l'essiccazione sotto vuoto minimizza queste forze. Ciò impedisce la formazione di agglomerati duri, preservando l'attività superficiale e l'area superficiale specifica della polvere, vitale per le successive fasi di lavorazione come la sinterizzazione o la densificazione.

Comprendere i compromessi

Meccanismi di trasferimento del calore

Sebbene superiore per la qualità, l'essiccazione sotto vuoto presenta una sfida nel trasferimento del calore.

I forni standard utilizzano la convezione (aria in movimento) per riscaldare rapidamente i campioni. I forni a vuoto, privi di aria, si basano sulla conduzione da ripiani riscaldati. Ciò significa che il contenitore della polvere deve avere un eccellente contatto con il ripiano e la fase di riscaldamento iniziale potrebbe essere più lenta rispetto a un forno ad aria forzata.

Processo batch vs. continuo

L'essiccazione sotto vuoto è intrinsecamente un processo batch a causa della necessità di una camera sigillata.

Se la tua linea di produzione richiede un'essiccazione continua e ad alto rendimento su un nastro trasportatore, un forno a vuoto crea un collo di bottiglia. È uno strumento progettato per la qualità e la precisione, non necessariamente per la massima produttività rispetto ai forni a tunnel continui.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza del processo, allinea il metodo di essiccazione con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la sensibilità termica: Utilizza un forno a vuoto per abbassare i punti di ebollizione dei solventi, prevenendo l'ossidazione e preservando i gruppi superficiali attivi su materiali come grafene o nanoparticelle metalliche.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Scegli l'essiccazione sotto vuoto per prevenire l'"effetto capillare", assicurando che leganti e componenti attivi non migrino sulla superficie di strutture porose o sospensioni di elettrodi.

- Se il tuo obiettivo principale è la resa del materiale: Affidati all'essiccazione sotto vuoto per eliminare la turbolenza del flusso d'aria, prevenendo la perdita fisica di polveri ultrafini e leggere.

Riepilogo: Se la tua polvere richiede elevata purezza, uniformità strutturale o protezione dal calore, il forno a vuoto non è solo un'alternativa, è una necessità di processo.

Tabella riassuntiva:

| Caratteristica | Forno a vuoto | Forno elettrico standard |

|---|---|---|

| Meccanismo di essiccazione | Volatilizzazione a bassa pressione | Convezione ad aria calda |

| Protezione termica | Alta (Ebollizione a bassa temperatura) | Bassa (Richiede calore elevato) |

| Perdita di materiale | Minima (Nessun flusso d'aria) | Alto rischio (Turbolenza ventola) |

| Integrità strutturale | Previene l'"effetto capillare" | Potenziale segregazione dei componenti |

| Agglomerazione | Riduce le forze dei ponti liquidi | Alto rischio di agglomerati duri |

| Ideale per | Polveri sensibili al calore/porose | Materiali sfusi/resistenti |

Eleva la tua lavorazione delle polveri con la precisione KINTEK

Non compromettere l'integrità dei tuoi materiali sensibili al calore o ultrafini. Supportato da R&S e produzione esperta, KINTEK offre sistemi ad alte prestazioni Vacuum, Muffle, Tube e CVD su misura per le tue specifiche esigenze di laboratorio. I nostri forni ad alta temperatura personalizzabili garantiscono un riscaldamento uniforme e la rimozione di solventi dai pori profondi senza il rischio di ossidazione o perdita di materiale.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta oggi i nostri esperti per trovare la soluzione personalizzabile perfetta per le tue esigenze di ricerca e produzione.

Guida Visiva

Riferimenti

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Come facilita una fornace a diffusione ionica a scarica luminosa la carbocementazione a bassa temperatura del plasma dell'AISI 316L?

- Quali sono gli svantaggi dell'utilizzo di un forno a vuoto? Costi elevati, limiti dei materiali e altro ancora

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto? Garantire un'accurata caratterizzazione delle polveri e l'integrità dei materiali

- Quale vantaggio offre un forno di brasatura sottovuoto in termini di distorsione dei pezzi? Minimizzare la deformazione per una qualità superiore dei componenti

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella sintesi di LaTiOC/NdTiOC? Padronanza dei Materiali Eteroanionici

- Perché l'ambiente ad alto vuoto è fondamentale per i compositi a matrice di titanio TB8? Garantire un legame ad alta resistenza

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura

- Quali sono i vantaggi dell'utilizzo del feltro di grafite nei forni a vuoto? Ottieni efficienza termica e stabilità superiori