Al suo centro, lo sviluppo di attrezzature sottovuoto ad alta temperatura è fondamentale perché consente la creazione e la lavorazione di materiali avanzati impossibili da produrre in atmosfera normale. Rimuovendo gas reattivi come l'ossigeno, questi processi consentono livelli senza precedenti di purezza del materiale, integrità strutturale e consistenza delle prestazioni, essenziali per settori che vanno dall'aerospaziale agli impianti medici.

Combinare calore elevato con il vuoto non è solo un miglioramento incrementale; è un cambiamento fondamentale nella lavorazione dei materiali. Crea un ambiente ultrapuro che previene la contaminazione e le reazioni chimiche indesiderate, sbloccando il vero potenziale di metalli, ceramiche e leghe ad alte prestazioni.

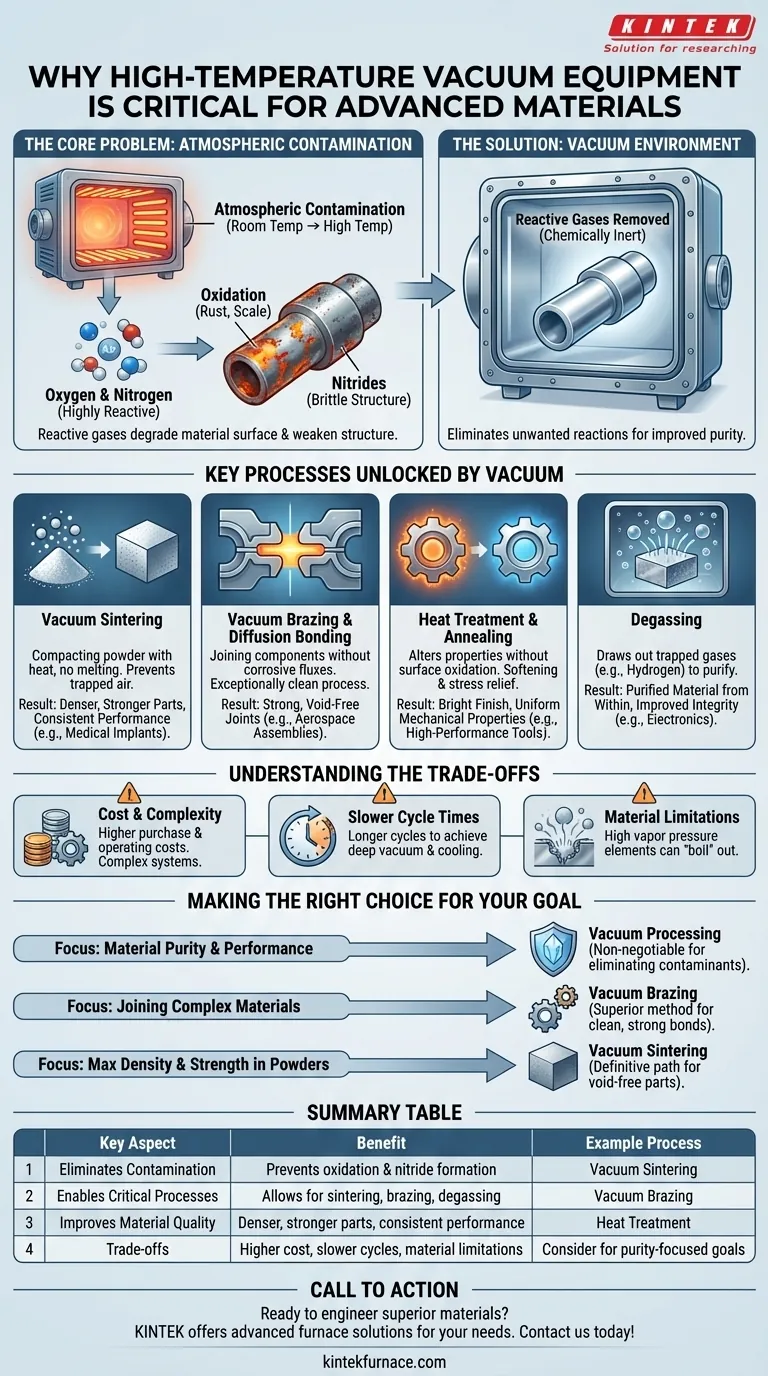

Il Problema Fondamentale: Contaminazione Atmosferica

A temperatura ambiente, l'aria intorno a noi è relativamente benigna. Ma quando si riscaldano i materiali a centinaia o migliaia di gradi per la produzione, i gas nella nostra atmosfera - principalmente azoto e ossigeno - diventano altamente reattivi e aggressivi.

Il Ruolo di Ossigeno e Azoto

L'ossigeno è il motore principale dell'ossidazione, ovvero ruggine e incrostazioni, sulla superficie dei metalli. Ad alte temperature, questo processo accelera drasticamente, degradando la superficie del materiale, indebolendone la struttura e alterandone le proprietà.

Allo stesso modo, l'azoto può reagire con certi metalli per formare nitruri. Sebbene a volte sia intenzionale (in un processo chiamato nitrurazione), la formazione indesiderata di nitruri può rendere i materiali fragili e inaffidabili.

Eliminare le Reazioni Indesiderate

Un forno a vuoto rimuove questi gas reattivi. Ciò crea un ambiente chimicamente inerte, assicurando che le uniche reazioni che si verificano siano quelle desiderate. Questo controllo è la chiave per ottenere una qualità del materiale migliorata.

Questo ambiente pulito consente a processi come la sinterizzazione e la brasatura di avvenire senza la formazione di strati di ossido, che altrimenti inibirebbero il corretto legame e indebolirebbero il prodotto finale.

Processi Chiave Sbloccati dai Vuoti ad Alta Temperatura

La rimozione dell'atmosfera abilita diversi processi industriali critici essenziali per la tecnologia moderna. Ognuno di essi si basa sulla purezza fornita da un vuoto.

Sinterizzazione Sottovuoto

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere mediante calore, senza fonderlo fino al punto di liquefazione.

La sinterizzazione sottovuoto impedisce all'aria di rimanere intrappolata tra le particelle di polvere. Ciò si traduce in parti più dense, più resistenti e con maggiore coerenza delle prestazioni rispetto a quelle sinterizzate in atmosfera. Ciò è fondamentale per la produzione di metalli duri, ceramiche e componenti per impianti medici.

Brasatura Sottovuoto e Saldobrasatura a Diffusione

La brasatura unisce due componenti utilizzando un metallo d'apporto. In un vuoto, il processo è eccezionalmente pulito, creando giunti resistenti e privi di vuoti senza la necessità di flussi corrosivi.

La brasatura sottovuoto è essenziale per creare assemblaggi complessi nell'aerospaziale, come linee di carburante e componenti di turbine, dove il cedimento del giunto sarebbe catastrofico.

Trattamento Termico e Ricottura

Il trattamento termico modifica le proprietà fisiche e talvolta chimiche di un materiale. Quando eseguito sottovuoto, processi come la ricottura (ammorbidimento e rilascio delle tensioni) possono essere eseguiti senza causare alcuna ossidazione superficiale.

Ciò lascia il componente con una finitura brillante e pulita e garantisce che le sue proprietà meccaniche siano uniformi, un requisito per ingranaggi, utensili e componenti strutturali ad alte prestazioni.

Degasaggio

Molti materiali contengono gas intrappolati, come l'idrogeno, che possono comprometterne l'integrità strutturale o le proprietà elettriche. Riscaldare il materiale sottovuoto, o degasaggio sottovuoto, estrae questi gas intrappolati, purificando il materiale dall'interno. Ciò è fondamentale per i materiali utilizzati nell'elettronica e nella produzione di metalli di elevata purezza.

Comprendere i Compromessi

Sebbene potente, la lavorazione sottovuoto ad alta temperatura non è una soluzione universale. Comporta compromessi chiari e significativi che devono essere considerati.

Costo e Complessità

I forni a vuoto sono significativamente più costosi da acquistare, operare e mantenere rispetto alle loro controparti atmosferiche. I sistemi richiedono meccanismi di pompaggio, guarnizioni e strumentazione complessi per raggiungere e mantenere un ambiente a bassa pressione.

Tempi di Ciclo Più Lenti

Raggiungere un vuoto profondo richiede tempo, così come il raffreddamento del carico in seguito, poiché il vuoto è un cattivo conduttore di calore. Ciò porta a tempi di ciclo complessivi più lunghi rispetto ai forni atmosferici, il che può influire sulla produttività.

Limitazioni dei Materiali (Pressione di Vapore)

Alcuni elementi hanno un'alta pressione di vapore, il che significa che tendono a trasformarsi in gas ad alte temperature, specialmente sottovuoto. Questo può essere un problema quando si lavorano leghe contenenti elementi volatili come zinco, manganese o cadmio, che possono "bollire" fuori dal materiale.

Prendere la Decisione Giusta per il Tuo Obiettivo

La decisione di utilizzare un processo sottovuoto ad alta temperatura dipende interamente dalle proprietà finali che il tuo materiale deve possedere.

- Se la tua attenzione principale è la purezza e le prestazioni del materiale: La lavorazione sottovuoto è irrinunciabile per eliminare i contaminanti che degradano le proprietà meccaniche, elettriche o chimiche.

- Se la tua attenzione principale è unire materiali complessi o dissimili: La brasatura sottovuoto è il metodo superiore per creare giunti puliti, privi di flusso ed eccezionalmente resistenti.

- Se la tua attenzione principale è ottenere la massima densità e resistenza nei materiali in polvere: La sinterizzazione sottovuoto è il percorso definitivo per produrre parti superiori e prive di vuoti da polveri metalliche e ceramiche.

Padroneggiare la lavorazione sottovuoto ad alta temperatura è il modo in cui passiamo dal semplice creare materiali al progettarli veramente.

Tabella Riepilogativa:

| Aspetto Chiave | Vantaggio | Processo Esempio |

|---|---|---|

| Elimina la Contaminazione | Previene la formazione di ossidi e nitruri, garantendo la purezza del materiale | Sinterizzazione Sottovuoto |

| Abilita Processi Critici | Consente sinterizzazione, brasatura e degasaggio senza reazioni indesiderate | Brasatura Sottovuoto |

| Migliora la Qualità del Materiale | Risulta in parti più dense, più resistenti e con prestazioni coerenti | Trattamento Termico |

| Compromessi | Costi più elevati, cicli più lenti, limitazioni dei materiali | Considerare per obiettivi incentrati sulla purezza |

Pronto a progettare materiali superiori con soluzioni sottovuoto ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione. Che tu sia nel settore aerospaziale, degli impianti medici o dell'elettronica, ti aiutiamo a raggiungere purezza e prestazioni senza precedenti. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità