Nella pressatura a caldo, temperatura, pressione e tempo di mantenimento sono le leve principali per controllare la densità finale del prodotto. Sia temperature più elevate che pressioni maggiori accelerano il processo di densificazione, mentre il tempo di mantenimento aumenta la densità fino a un punto di rendimenti decrescenti, dopodiché non fornisce alcun beneficio significativo.

La sfida fondamentale della pressatura a caldo non è semplicemente massimizzare questi parametri, ma trovare il giusto equilibrio tra di essi. Ciò consente di raggiungere la densità target in modo efficiente senza sprecare energia o compromettere le proprietà finali del materiale.

Il Ruolo di Ciascun Parametro di Processo

Per ottimizzare il tuo processo, devi prima comprendere il ruolo distinto che ogni variabile svolge nel consolidamento del materiale.

Temperatura: Il Facilitatore del Flusso del Materiale

La temperatura è il parametro più critico per consentire la densificazione. Riscaldando un materiale, si aumenta la diffusione atomica e si ammorbidiscono le particelle.

Questo ammorbidimento rende il materiale più plastico, permettendogli di deformarsi e fluire sotto pressione per riempire i vuoti tra le particelle.

Pressione: La Forza Trainante per la Compattazione

La pressione fornisce la forza meccanica esterna necessaria per compattare il materiale. Essa spinge le particelle insieme, eliminando la porosità e incoraggiando il legame.

La pressione è più efficace quando il materiale è stato sufficientemente riscaldato. Applicare alta pressione a un materiale freddo o non sufficientemente riscaldato è inefficace e può portare a fessurazioni.

Tempo di Mantenimento: Il Periodo per il Consolidamento

Il tempo di mantenimento è la durata per cui vengono mantenute la temperatura e la pressione massime. Questo periodo consente che si verifichino processi dipendenti dal tempo come la diffusione e lo scorrimento viscoso (creep).

Questi processi sono essenziali per eliminare le sacche finali più piccole di porosità e raggiungere uno stato di piena densità.

Comprendere l'Interazione e i Rendimenti Decrescenti

I parametri non lavorano isolatamente. La loro interazione determina l'efficienza e l'esito dell'intero processo.

La Sinergia di Temperatura e Pressione

Sia temperature più elevate che pressioni più elevate agiscono per accelerare la densificazione. Questo crea un effetto sinergico.

Aumentare la temperatura può ridurre la quantità di pressione necessaria per raggiungere una certa densità, e viceversa. Questa interazione consente flessibilità di processo in base alle limitazioni del materiale e delle apparecchiature.

L'Effetto Plateau del Tempo di Mantenimento

Il tasso di densificazione non è lineare. È tipicamente rapido all'inizio del periodo di mantenimento man mano che i grandi vuoti vengono eliminati rapidamente.

Man mano che il materiale si avvicina alla sua densità massima teorica, il processo rallenta drasticamente. Estendere il tempo di mantenimento oltre questo "plateau" produce guadagni trascurabili in densità, ma continua a consumare energia e rischia effetti indesiderati come la crescita del grano.

Errori Comuni e Compromessi

Spingere i parametri ai loro massimi assoluti può essere controproducente e portare a difetti nella parte finale.

Temperatura Eccessiva

Sebbene l'alta temperatura favorisca la densificazione, una quantità eccessiva può essere dannosa. Può causare degradazione del materiale, cambiamenti di fase indesiderati o crescita eccessiva del grano, che può ridurre la resistenza e la tenacità del prodotto finale.

Pressione Eccessiva

Applicare troppa pressione, specialmente all'inizio del ciclo prima che il materiale sia uniformemente riscaldato, può causare fessurazioni nella parte o danneggiare lo stampo di pressatura. Crea punti di alta sollecitazione anziché una compattazione uniforme.

Tempo di Mantenimento Inefficiente

L'inefficienza più comune è un tempo di mantenimento eccessivamente lungo. Ciò spreca energia significativa e riduce la produttività senza un miglioramento corrispondente nella qualità del prodotto.

Ottimizzazione del Tuo Processo di Pressatura a Caldo

I tuoi parametri ideali dipendono interamente dal tuo obiettivo principale. Usa questi principi come punto di partenza per sviluppare il tuo processo specifico.

- Se il tuo obiettivo principale è raggiungere la massima densità possibile: Spingi temperatura e pressione verso i limiti superiori raccomandati per il materiale, utilizzando il tempo di mantenimento per eliminare la porosità finale.

- Se il tuo obiettivo principale è l'efficienza del processo (velocità e costo): Utilizza temperature e pressioni più elevate per ridurre aggressivamente il tempo di mantenimento richiesto, puntando al punto appena prima che il tasso di densificazione raggiunga il plateau.

- Se il tuo obiettivo principale è preservare l'integrità del materiale (ad esempio, dimensione fine del grano): Usa la temperatura e la pressione più basse ed efficaci possibili, accettando potenzialmente un tempo di mantenimento più lungo per raggiungere la densità target senza indurre danni al materiale.

Padroneggiare la pressatura a caldo è un esercizio nel controllare l'interazione tra calore, forza e tempo per ottenere il risultato desiderato in modo ripetibile ed efficiente.

Tabella Riassuntiva:

| Parametro | Ruolo nella Densificazione | Considerazioni Chiave |

|---|---|---|

| Temperatura | Abilita il flusso del materiale e la diffusione atomica | Temperature più elevate accelerano la densificazione; il calore eccessivo può causare degradazione |

| Pressione | Guida la compattazione ed elimina la porosità | Efficace quando il materiale è riscaldato; troppa pressione può portare a fessurazioni |

| Tempo di Mantenimento | Consente processi di consolidamento dipendenti dal tempo | Aumenta la densità fino a un plateau; tempi prolungati sprecano energia con guadagni minimi |

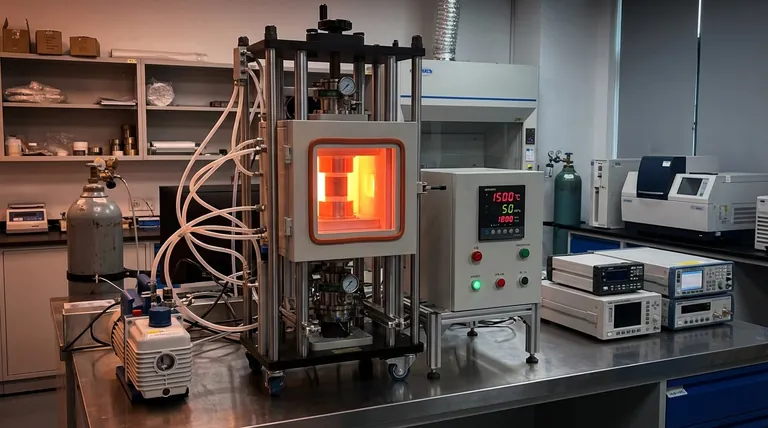

Pronto a ottimizzare il tuo processo di pressatura a caldo con soluzioni su misura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a raggiungere densità ed efficienza superiori. Contattaci oggi per discutere di come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali