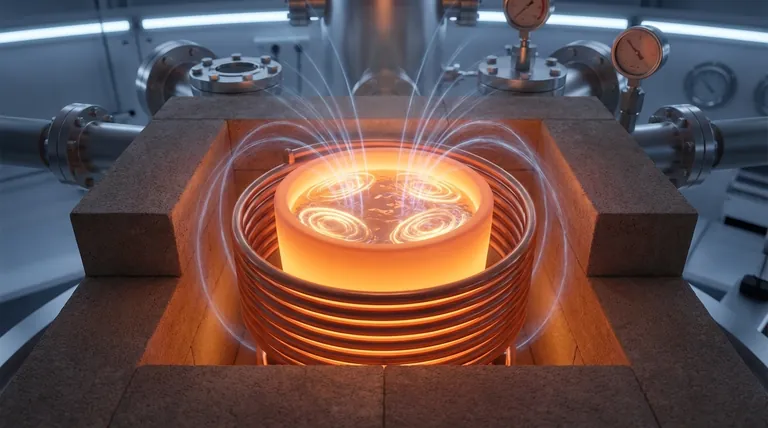

Nel processo di evaporazione per riscaldamento a induzione, il sistema utilizza un crogiolo in ceramica circondato da una bobina di induzione esterna, che a sua volta è protetta da un alloggiamento in mattoni refrattari. Questa configurazione è progettata specificamente per sfruttare l'induzione elettromagnetica, che genera calore direttamente all'interno del materiale conduttivo da evaporare.

La differenza fondamentale risiede nel principio di riscaldamento: i sistemi a induzione utilizzano un campo magnetico per riscaldare il materiale bersaglio direttamente, mentre altri metodi come il riscaldamento resistivo riscaldano un crogiolo indirettamente, che a sua volta trasferisce il suo calore al materiale. Questa distinzione detta ogni scelta di materiale e configurazione.

La Configurazione del Riscaldamento a Induzione: Un Approccio Diretto

L'intero assemblaggio per il riscaldamento a induzione è progettato per consentire a un campo magnetico di passare attraverso il crogiolo e interagire direttamente con il materiale al suo interno, come il magnesio fuso.

Il Crogiolo in Ceramica

Il crogiolo deve essere realizzato con un materiale come la ceramica perché è un isolante elettrico ed è trasparente ai campi magnetici. Ciò consente all'energia della bobina di induzione di passare attraverso le pareti del crogiolo senza riscaldarle, concentrando l'effetto sul metallo conduttivo all'interno.

La Bobina di Induzione Esterna

Una bobina di induzione è posizionata attorno all'esterno del crogiolo. Quando una corrente alternata scorre attraverso questa bobina, genera un campo magnetico potente e rapidamente variabile nello spazio in cui si trova il crogiolo.

Il Principio delle Correnti Parassite

Questo campo magnetico penetra nel crogiolo in ceramica e induce correnti elettriche circolari, note come correnti parassite, direttamente all'interno del magnesio fuso. La resistenza elettrica intrinseca del magnesio fa sì che questo flusso di corrente generi un calore intenso, fondendo ed evaporando il materiale dall'interno verso l'esterno.

L'Alloggiamento in Mattoni Refrattari

Un alloggiamento realizzato con mattoni refrattari è posizionato attorno all'intero sistema. Svolge due funzioni critiche: fornire isolamento termico per mantenere alte temperature in modo efficiente e offrire protezione fisica alla bobina esterna dal calore intenso.

Come Differisce dal Riscaldamento Resistivo: Un Metodo Indiretto

Per apprezzare appieno il sistema a induzione, è utile confrontarlo con il metodo più convenzionale di riscaldamento resistivo. L'obiettivo è lo stesso: l'evaporazione, ma il meccanismo è completamente diverso.

L'Elemento Riscaldante e il Crogiolo

Nel riscaldamento resistivo, un filo resistivo è avvolto direttamente attorno all'esterno di un crogiolo, che è spesso realizzato in allumina. Questo filo è la fonte di calore, simile all'elemento di una stufa elettrica.

Il Meccanismo di Riscaldamento Indiretto

Il processo è indiretto: l'elettricità riscalda il filo, il filo caldo riscalda il crogiolo tramite conduzione e irraggiamento, e infine, il crogiolo caldo trasferisce il suo calore al materiale all'interno. Questo è un trasferimento di energia a più stadi, molto più lento.

La Necessità di un Isolamento Diverso

Invece di mattoni refrattari densi, i sistemi resistivi utilizzano spesso isolanti più leggeri come il cotone di fibra di allumina. Il suo ruolo principale è semplicemente quello di intrappolare il calore radiante emesso dall'assemblaggio caldo del filo e del crogiolo.

Comprendere il Compromesso Chiave: Efficienza

La scelta tra queste configurazioni non è arbitraria; si concentra su un compromesso critico tra efficienza e complessità.

Perché il Riscaldamento a Induzione è Più Efficiente

Il riscaldamento a induzione è fondamentalmente più efficiente perché genera calore precisamente dove è necessario: all'interno del materiale bersaglio stesso. Molta meno energia viene sprecata riscaldando prima il crogiolo e i componenti circostanti, il che porta a tempi di riscaldamento più rapidi e a un minor consumo energetico.

L'Inefficienza del Riscaldamento Resistivo

Il riscaldamento resistivo perde una quantità significativa di energia nell'ambiente. Il sistema deve prima portare il filo riscaldante e l'intera massa del crogiolo alla temperatura desiderata prima che il materiale bersaglio inizi a riscaldarsi efficacemente. Ciò crea un ritardo termico e spreca energia.

Fare la Scelta Giusta per il Tuo Processo

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia che meglio si allinea alle tue priorità operative.

- Se la tua priorità principale è l'efficienza energetica e il riscaldamento rapido: il riscaldamento a induzione è la scelta migliore, poiché il suo meccanismo di riscaldamento diretto minimizza lo spreco di energia e riduce i tempi di processo.

- Se la tua priorità principale è la semplicità dell'attrezzatura e un costo iniziale potenzialmente inferiore: il riscaldamento resistivo offre un design più semplice, anche se a scapito di una minore efficienza termica e prestazioni più lente.

In definitiva, la scelta della configurazione giusta dipende dalla comprensione che il modo in cui generi il calore è importante quanto la quantità di calore che generi.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Induzione | Riscaldamento Resistivo |

|---|---|---|

| Principio di Riscaldamento | Diretto (tramite campo magnetico) | Indiretto (tramite conduzione/irraggiamento) |

| Materiale del Crogiolo | Ceramica (trasparente al campo magnetico) | Spesso Allumina |

| Generazione di Calore | All'interno del materiale bersaglio | Nel filo esterno, poi nel crogiolo |

| Isolamento Primario | Alloggiamento in Mattoni Refrattari | Cotone di Fibra di Allumina |

| Efficienza | Alta (spreco minimo di energia) | Inferiore (ritardo termico, perdita di energia) |

| Velocità di Riscaldamento | Rapida | Più lenta |

Ottimizza il Tuo Processo di Evaporazione con KINTEK

Comprendere le sfumature della tecnologia di riscaldamento è fondamentale per ottenere prestazioni ottimali nel tuo laboratorio. Sia che la tua priorità sia la massima efficienza energetica con un rapido riscaldamento a induzione o la configurazione più semplice di un sistema resistivo, l'attrezzatura giusta è la chiave.

Il team di ricerca e sviluppo e produzione esperto di KINTEK fornisce esattamente questo. Offriamo una gamma di forni da laboratorio ad alte prestazioni, inclusi sistemi personalizzabili per vuoto e CVD, progettati per soddisfare le tue esigenze uniche di lavorazione termica.

Lasciaci aiutarti a selezionare il sistema perfetto per migliorare l'efficienza e i risultati del tuo processo.

Contatta KINTEK oggi stesso per discutere la tua applicazione e ricevere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori