Alla base, gli elementi riscaldanti in carburo di silicio (SiC) migliorano il trattamento termico delle leghe fornendo un'eccezionale uniformità di temperatura, capacità ad alta temperatura e un ambiente operativo chimicamente stabile. Questa combinazione assicura che ogni parte di un componente in lega subisca il ciclo termico preciso richiesto per raggiungere le sue proprietà meccaniche target, come durezza e resistenza alla corrosione, con un alto grado di consistenza e ripetibilità.

La sfida nel trattamento termico non è solo raggiungere un'alta temperatura; è raggiungere la temperatura esatta in modo uniforme su un componente per controllarne la struttura microscopica. Gli elementi in carburo di silicio forniscono il controllo termico preciso e stabile necessario per padroneggiare questa trasformazione metallurgica.

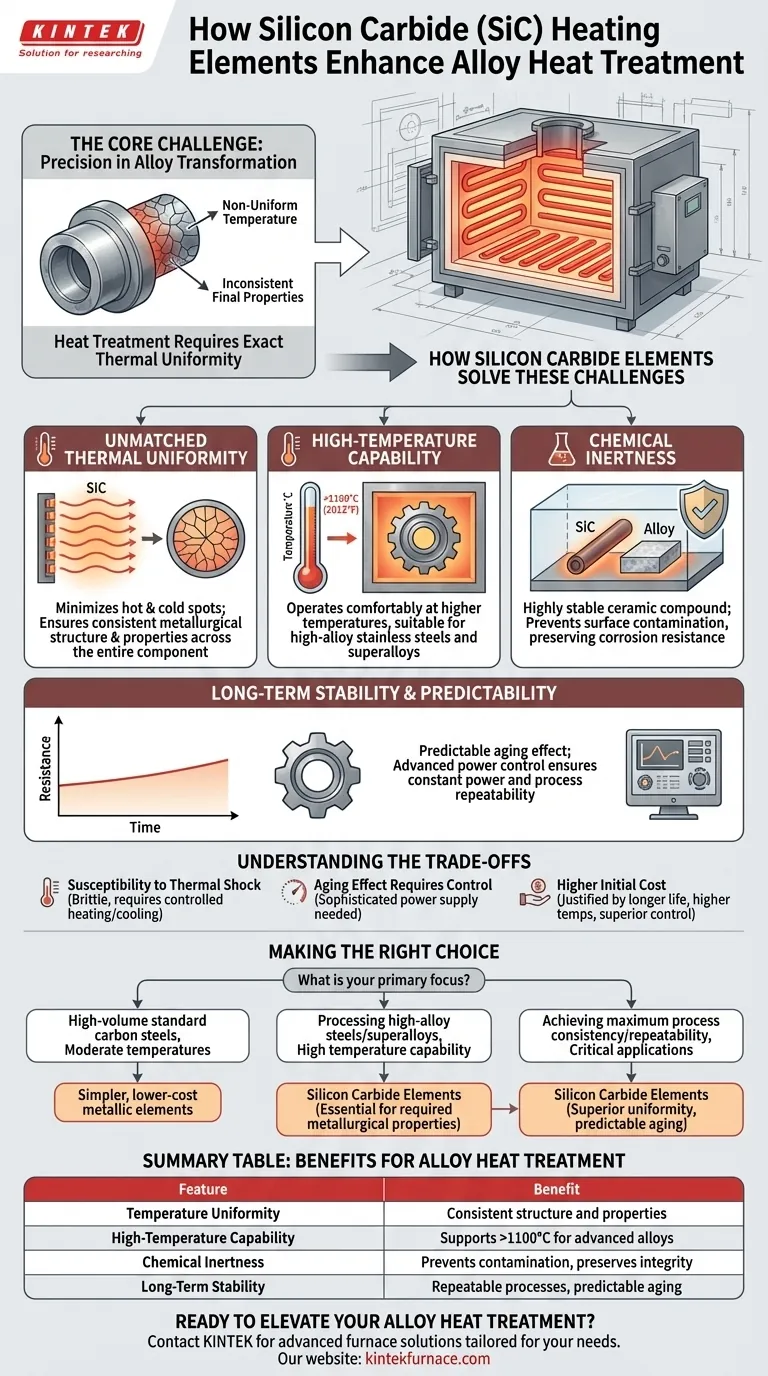

La Sfida Fondamentale: Precisione nella Trasformazione delle Leghe

Il trattamento termico è un processo di riscaldamento e raffreddamento controllato per alterare le proprietà fisiche e chimiche di un materiale. Per le leghe metalliche, questo processo riguarda fondamentalmente il controllo delle trasformazioni di fase e della struttura dei grani.

Perché l'Uniformità della Temperatura è Non Negoziabile

Leghe come l'acciaio si trasformano da una struttura cristallina all'altra (ad esempio, da ferrite ad austenite) a temperature molto specifiche. Se un forno presenta punti caldi e freddi, diverse parti dello stesso componente si trasformeranno a velocità diverse o in misura diversa.

Questa non uniformità porta direttamente a proprietà finali incoerenti. Un'area potrebbe essere perfettamente indurita, mentre un'altra rimane troppo morbida, creando tensioni interne e un punto critico di cedimento.

Il Problema dell'Ambiente di Processo

L'atmosfera all'interno di un forno può essere reattiva, specialmente ad alte temperature. Elementi che degassano o reagiscono con l'atmosfera protettiva possono contaminare la superficie della lega, compromettendone l'integrità e la resistenza alla corrosione.

Come gli Elementi in Carburo di Silicio Risolvono Queste Sfide

Le proprietà del materiale del carburo di silicio lo rendono particolarmente adatto a superare le sfide fondamentali del trattamento termico ad alte prestazioni. Va oltre il semplice riscaldamento per diventare uno strumento per il controllo del processo.

Uniformità Termica Ineguagliabile

Gli elementi in SiC irradiano calore in modo molto uniforme su tutta la loro superficie. Questo crea un ambiente termico altamente uniforme all'interno della camera del forno, minimizzando i punti caldi e freddi.

Questa uniformità assicura che l'intero pezzo in lega, indipendentemente dalle sue dimensioni o geometria, sperimenti le stesse condizioni termiche. Il risultato è una struttura metallurgica coerente e prevedibile su tutta la parte.

Capacità ad Alta Temperatura

Molte leghe avanzate, inclusi acciai inossidabili ad alta lega e superleghe, richiedono temperature di trattamento termico superiori a 1100°C (2012°F), che possono spingere al limite gli elementi riscaldanti metallici tradizionali.

Gli elementi in carburo di silicio operano comodamente a queste temperature più elevate, consentendo il trattamento adeguato di una gamma più ampia di materiali ad alte prestazioni senza rischio di guasto dell'elemento.

Inerzia Chimica

Il SiC è un composto ceramico altamente stabile. Non reagisce facilmente con le comuni atmosfere del forno o con i materiali in lavorazione.

Questa inerzia previene la contaminazione della superficie della lega, preservandone la composizione chimica e assicurando che proprietà come la resistenza alla corrosione non siano compromesse dal processo di riscaldamento stesso.

Stabilità e Prevedibilità a Lungo Termine

Sebbene la resistenza elettrica degli elementi in SiC aumenti lentamente durante la loro vita operativa — un fenomeno noto come invecchiamento — questo processo è ben compreso e altamente prevedibile.

Sistemi avanzati di controllo della potenza possono compensare automaticamente questo cambiamento, assicurando che la potenza erogata e la temperatura del forno rimangano costanti da un ciclo all'altro. Ciò garantisce la ripetibilità del processo essenziale per il controllo qualità in applicazioni critiche.

Comprendere i Compromessi

Sebbene altamente efficaci, gli elementi in SiC non sono una soluzione universale. Riconoscere i loro requisiti operativi specifici è fondamentale per una corretta implementazione.

Suscettibilità allo Shock Termico

Essendo un materiale ceramico, il SiC è più fragile degli elementi metallici. Cambiamenti rapidi e incontrollati di temperatura possono causare stress meccanici e portare a fratture. È essenziale una velocità controllata di riscaldamento e raffreddamento.

L'Effetto dell'Invecchiamento Richiede Controllo

L'aumento prevedibile della resistenza richiede un alimentatore, tipicamente utilizzando un raddrizzatore controllato al silicio (SCR), che possa regolare la tensione per mantenere una potenza costante. Questo è un requisito di controllo più sofisticato rispetto ai semplici elementi metallici.

Costo Iniziale Più Elevato

L'investimento iniziale per gli elementi in SiC e i relativi sistemi di controllo della potenza è tipicamente superiore rispetto ai sistemi con elementi metallici standard. Questo costo è giustificato dalla loro maggiore durata in applicazioni esigenti, dalle capacità di temperatura più elevate e dal controllo di processo superiore.

Fare la Scelta Giusta per il Tuo Processo di Trattamento Termico

La scelta dell'elemento riscaldante corretto è una decisione fondamentale che influisce direttamente sulla qualità del prodotto, sull'efficienza del processo e sui costi operativi.

- Se il tuo obiettivo principale è la produzione ad alto volume di acciai al carbonio standard: Elementi metallici più semplici e a basso costo potrebbero essere sufficienti se le temperature del processo sono moderate e i requisiti di uniformità sono meno stringenti.

- Se il tuo obiettivo principale è la lavorazione di acciai ad alta lega o superleghe: La capacità ad alta temperatura e l'inerzia chimica del carburo di silicio sono essenziali per ottenere le proprietà metallurgiche richieste.

- Se il tuo obiettivo principale è raggiungere la massima consistenza e ripetibilità del processo: L'uniformità termica superiore e l'invecchiamento prevedibile degli elementi in SiC forniscono il controllo di processo necessario per componenti critici in settori come l'aerospaziale o il medicale.

In definitiva, scegliere la giusta tecnologia di riscaldamento è il primo passo per ottenere il controllo assoluto sui tuoi risultati metallurgici.

Tabella Riepilogativa:

| Caratteristica | Beneficio per il Trattamento Termico delle Leghe |

|---|---|

| Uniformità della Temperatura | Assicura una struttura e proprietà metallurgiche coerenti in tutta la lega |

| Capacità ad Alta Temperatura | Supporta il trattamento termico sopra i 1100°C per leghe avanzate come le superleghe |

| Inerzia Chimica | Previene la contaminazione, preservando l'integrità della lega e la resistenza alla corrosione |

| Stabilità a Lungo Termine | Consente processi ripetibili con invecchiamento prevedibile e controllo della potenza |

Pronto a elevare il tuo trattamento termico delle leghe con precisione e affidabilità?

In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e applicazioni industriali. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche.

Sia che tu stia lavorando acciai ad alta lega o superleghe, i nostri elementi riscaldanti in carburo di silicio garantiscono un controllo superiore della temperatura, uniformità e stabilità chimica per risultati coerenti.

Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e fornire le prestazioni che i tuoi progetti richiedono!

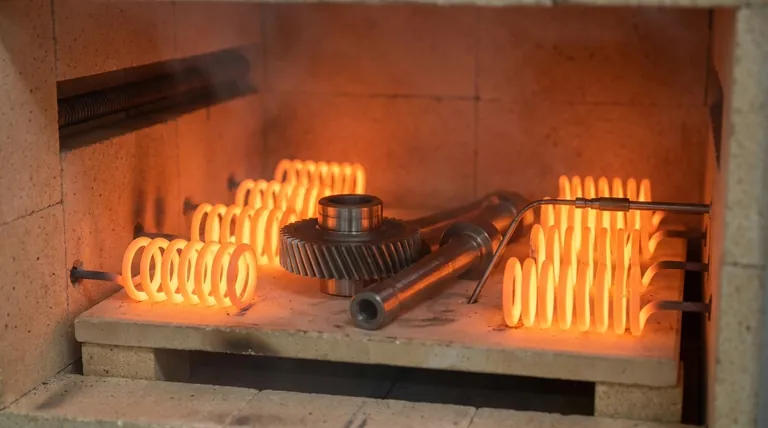

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata