Le scatole sigillate combinate con specifici materiali di riempimento funzionano come un sistema di isolamento protettivo che altera chimicamente l'ambiente di sinterizzazione. Intrappolando una miscela di polvere di ossido di alluminio, ferromanganese e carbonio attorno al pezzo, questo sistema genera un'atmosfera micro-riducente localizzata che consuma attivamente l'ossigeno prima che possa danneggiare il pezzo.

La funzione principale di questo sistema è la "protezione sacrificale". Utilizzando agenti di riempimento reattivi all'interno di uno spazio confinato, il processo garantisce che l'ossigeno attacchi il materiale di riempimento anziché il componente, preservando la massa, la chimica e le dimensioni del prodotto finale.

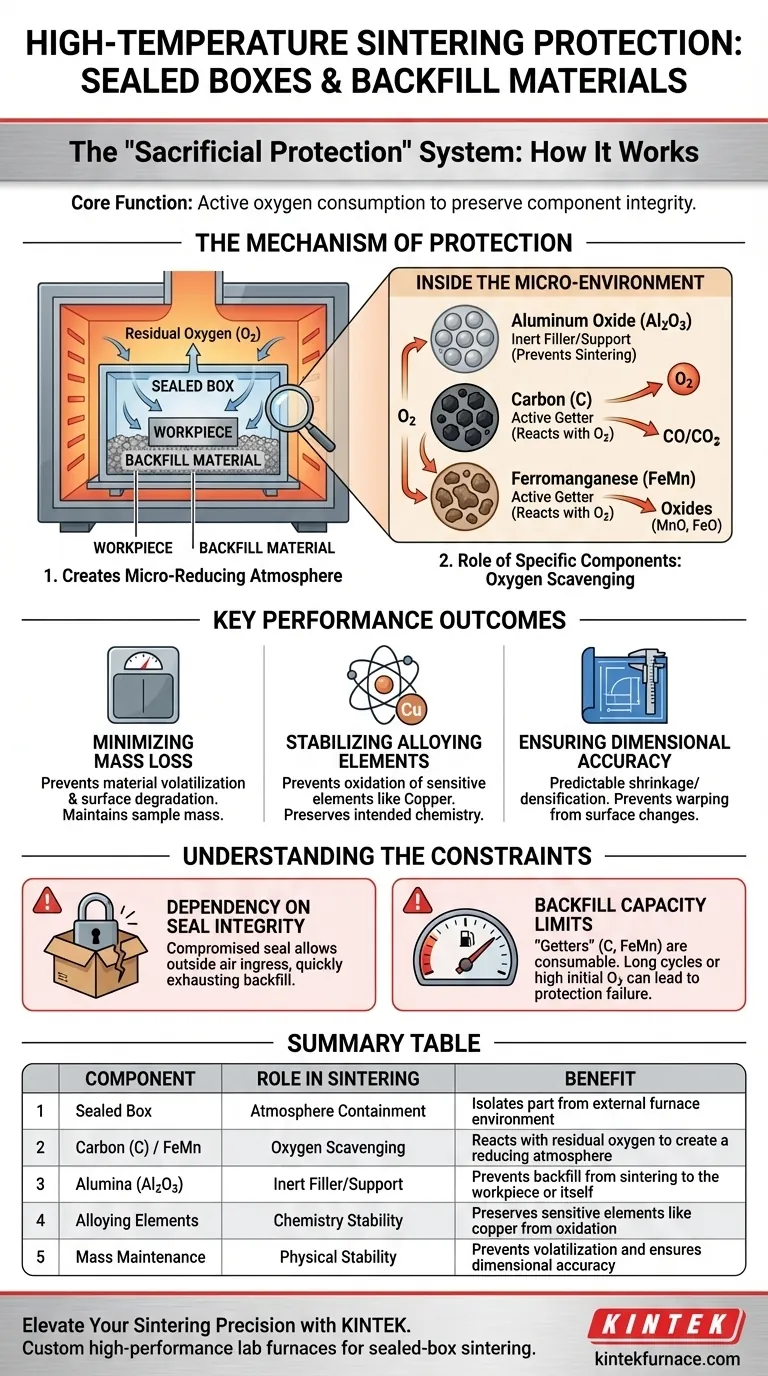

Il Meccanismo di Protezione

Creazione di un'Atmosfera Micro-Riducente

Il ruolo primario della scatola sigillata è quello di contenere fisicamente l'atmosfera immediata attorno al pezzo sinterizzato. All'interno di questo involucro, il materiale di riempimento, in particolare una miscela di Carbonio (C) e Ferromanganese (FeMn), agisce come uno scavenger di ossigeno.

Questi materiali reagiscono con l'ossigeno residuo più prontamente del pezzo. Questa reazione elimina efficacemente l'ossigeno dal micro-ambiente, abbassando la pressione parziale dell'ossigeno a livelli di sicurezza.

Il Ruolo dei Componenti Specifici

La miscela di riempimento si basa su un equilibrio di ingredienti inerti e attivi. L'ossido di alluminio (Al2O3) funge tipicamente da supporto strutturale inerte o riempitivo, impedendo al riempimento di sinterizzarsi tra sé o con il pezzo.

Nel frattempo, il Carbonio e il Ferromanganese fungono da "getter" attivi. Si sacrificano per neutralizzare il potenziale di ossidazione, garantendo che l'atmosfera rimanga riducente anziché ossidante.

Principali Risultati Prestazionali

Minimizzazione della Perdita di Massa

Alle alte temperature di sinterizzazione, i materiali sono inclini alla volatilizzazione o al degrado superficiale se esposti ad atmosfere incontrollate.

L'ambiente sigillato previene questo degrado. Consumando l'ossigeno, il riempimento garantisce che il materiale del campione rimanga intatto, riducendo significativamente la perdita di massa durante il ciclo termico.

Stabilizzazione degli Elementi di Lega

Alcuni elementi di lega, come il rame, sono altamente sensibili all'ossidazione. Se è presente ossigeno, questi elementi reagiscono ed escono dalla soluzione metallica, alterando le proprietà del materiale.

L'atmosfera micro-riducente impedisce specificamente l'ossidazione di questi elementi sensibili. Ciò garantisce che la composizione finale della lega corrisponda al progetto previsto.

Garanzia di Precisione Dimensionale

La stabilità chimica porta alla stabilità fisica. Quando l'ossidazione e la perdita di massa vengono prevenute, il processo di sinterizzazione diventa più prevedibile.

Questa protezione è fondamentale per stabilizzare le dimensioni finali del materiale. Garantisce che il pezzo si restringa o si densifichi a una velocità controllata, piuttosto che deformarsi a causa di cambiamenti nella chimica superficiale.

Comprensione dei Vincoli

Dipendenza dall'Integrità della Sigillatura

L'efficacia di questo metodo dipende interamente dall'isolamento fornito dalla scatola. Se la sigillatura è compromessa, la quantità finita di materiale di riempimento si esaurirà rapidamente a causa dell'ingresso di aria esterna.

Limiti di Capacità del Riempimento

I materiali "getter" (C e FeMn) sono consumabili. In un ambiente sigillato, c'è un limite alla quantità di ossigeno che possono assorbire prima di essere completamente reagiti.

Se il ciclo di sinterizzazione è troppo lungo o il contenuto di ossigeno residuo è inizialmente troppo elevato, la protezione potrebbe fallire a metà processo.

Applicazione al Tuo Processo di Sinterizzazione

Per massimizzare la qualità dei tuoi componenti di metallurgia delle polveri, allinea il tuo approccio alle tue specifiche metriche di qualità:

- Se la tua priorità principale è la Precisione Dimensionale: Utilizza questo sistema sigillato per prevenire il degrado superficiale e la perdita di massa, che sono le cause principali di deformazioni e restringimenti imprevedibili.

- Se la tua priorità principale è la Chimica del Materiale: Affidati al riempimento di Ferromanganese e Carbonio per preservare elementi di lega sensibili come il rame, garantendo che le proprietà meccaniche rimangano costanti.

Questo metodo trasforma l'atmosfera di sinterizzazione da un rischio variabile a uno strumento controllato per l'assicurazione della qualità.

Tabella Riassuntiva:

| Componente | Ruolo nella Sinterizzazione | Beneficio |

|---|---|---|

| Scatola Sigillata | Contenimento dell'Atmosfera | Isola il pezzo dall'ambiente esterno del forno |

| Carbonio (C) / FeMn | Scavenging di Ossigeno | Reagisce con l'ossigeno residuo per creare un'atmosfera riducente |

| Allumina (Al2O3) | Riempitivo Inerte/Supporto | Impedisce al riempimento di sinterizzarsi al pezzo o tra sé |

| Elementi di Lega | Stabilità Chimica | Preserva elementi sensibili come il rame dall'ossidazione |

| Mantenimento della Massa | Stabilità Fisica | Previene la volatilizzazione e garantisce la precisione dimensionale |

Migliora la Tua Precisione di Sinterizzazione con KINTEK

Non lasciare che l'ossidazione comprometta la qualità della tua metallurgia. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per ospitare la sinterizzazione in scatola sigillata e requisiti atmosferici specifici. Sia che tu miri a una precisione dimensionale superiore o a una chimica di lega stabilizzata, i nostri forni da laboratorio ad alta temperatura forniscono il controllo di cui hai bisogno.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che ruolo svolgono i forni da laboratorio nel controllo qualità? Garantire l'integrità dei materiali e l'affidabilità del prodotto

- Perché una pompa per vuoto meccanica è essenziale per la fusione di Ti-50Nb-xMo? Garantire la purezza e prevenire l'infragilimento della lega

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo per sensori in fibra ottica? Ottimizzare le prestazioni ad alta temperatura

- Quali sono le caratteristiche chiave della pompa per vuoto multifunzione ad acqua circolante? Scopri soluzioni da laboratorio pulite e prive di olio

- Qual è la funzione dei tubi di sigillatura al quarzo ad alto vuoto nel trattamento termico di TiCo1-xCrxSb? Garantire la purezza della lega

- Perché le proprietà e la pulizia della barchetta di quarzo sono fondamentali per i nanofili Si:B? Garantire il successo della sintesi ad alta purezza

- Perché la manipolazione dei campioni ad alte temperature è un rischio per il tubo del forno in allumina?Rischi e soluzioni principali

- Quali sono le proprietà chiave dei tubi in ceramica di allumina? Sblocca prestazioni ad alta temperatura per il tuo laboratorio