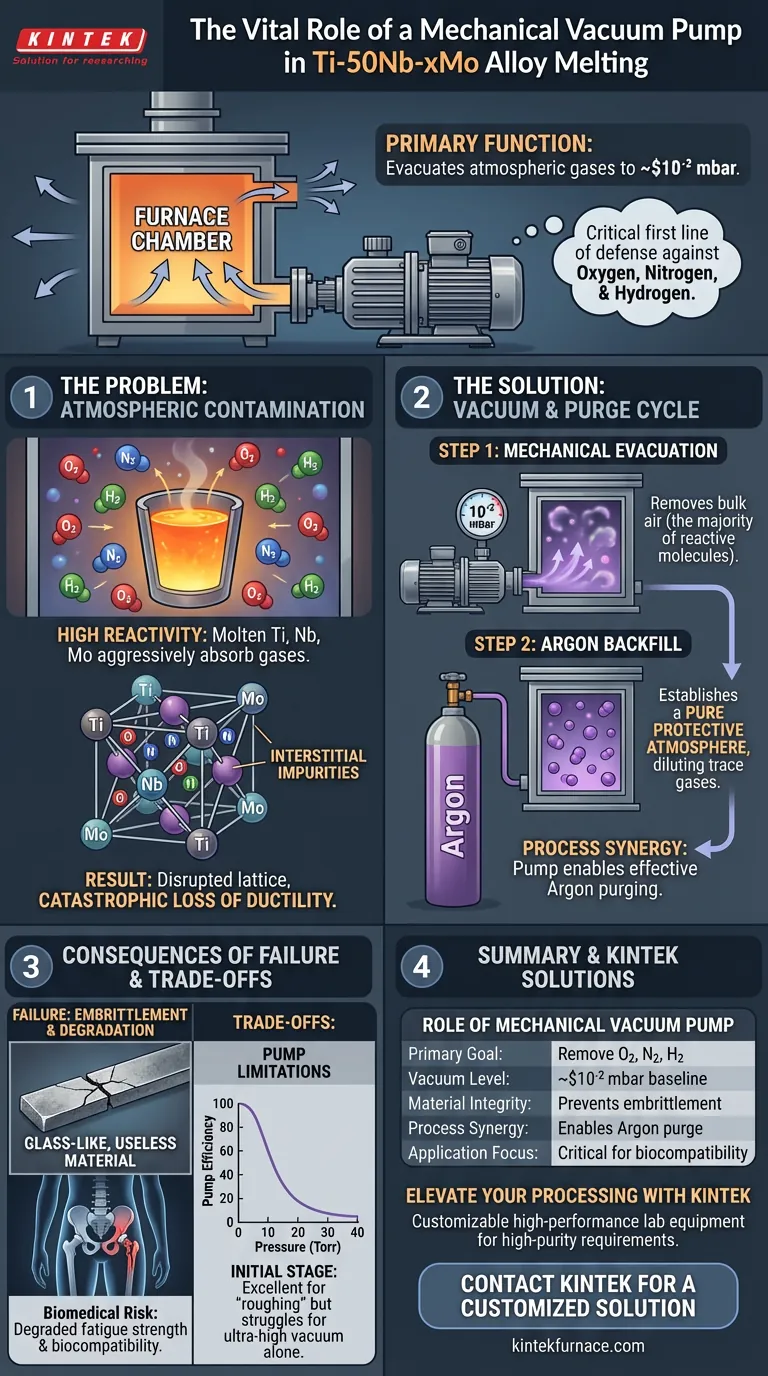

La funzione principale di una pompa per vuoto meccanica è quella di evacuare i gas atmosferici dalla camera del forno, creando un vuoto di base di circa $10^{-2}$ mbar. Questo passaggio è un prerequisito per la fusione delle leghe Ti-50Nb-xMo perché rimuove l'aria che altrimenti reagirebbe chimicamente con il metallo, garantendo che il materiale mantenga le proprietà meccaniche richieste per applicazioni ad alto rischio.

Le leghe di titanio ad alta temperatura agiscono come "getter", assorbendo aggressivamente i gas dal loro ambiente. La pompa meccanica funge da prima linea di difesa critica, eliminando ossigeno, azoto e idrogeno per evitare che la lega diventi fragile e strutturalmente compromessa.

La chimica della contaminazione

La reattività delle leghe di titanio

Titanio (Ti), Niobio (Nb) e Molibdeno (Mo) sono metalli altamente reattivi, in particolare allo stato fuso.

A temperature elevate, questi elementi possiedono una forte affinità chimica per i gas atmosferici. Senza vuoto, il bagno di fusione inizierebbe immediatamente ad assorbire elementi dall'aria.

La minaccia delle impurità interstiziali

I gas specifici rimossi dalla pompa - ossigeno, azoto e idrogeno - sono dannosi per la struttura cristallina della lega.

Quando questi atomi vengono assorbiti, agiscono come impurità interstiziali, occupando gli spazi tra gli atomi metallici. Questa intrusione impedisce al reticolo metallico di spostarsi agevolmente sotto stress, portando a una perdita catastrofica di duttilità.

Il meccanismo di protezione

Raggiungere bassa pressione

La pompa meccanica estrae forzatamente l'aria dalla camera, riducendo la pressione dai livelli atmosferici a circa $10^{-2}$ mbar.

Questa drastica riduzione della pressione rimuove fisicamente la stragrande maggioranza delle molecole di gas che potrebbero interagire con la fusione.

Il ciclo di spurgo con argon

La pompa per vuoto viene raramente utilizzata da sola; abilita una tecnica nota come spurgo sotto vuoto.

Una volta che la pompa ha evacuato l'aria, la camera viene riempita con Argon, un gas inerte. Combinando l'evacuazione meccanica con uno spurgo di argon, l'operatore stabilisce un'atmosfera protettiva pura che protegge la lega durante il processo di fusione.

Conseguenze del fallimento

Grave infragilimento

Se la pompa meccanica non riesce a rimuovere queste impurità, la lega risultante subirà infragilimento.

Invece di essere resistente e flessibile, il metallo diventa simile al vetro e incline a screpolarsi. Per una lega come Ti-50Nb-xMo, che si basa su specifici rapporti meccanici, questo rende il materiale inutile.

Degrado delle prestazioni biomediche

Ti-50Nb-xMo è frequentemente ingegnerizzato per applicazioni biomediche, come gli impianti.

Se la lega assorbe impurità a causa di un vuoto insufficiente, la sua resistenza alla fatica e biocompatibilità si degradano. Un impianto realizzato con materiale infragilito comporta un grave rischio di frattura all'interno del corpo del paziente.

Comprendere i compromessi

Limitazioni della pompa meccanica

Sebbene essenziale, la pompa meccanica è generalmente la fase iniziale del processo di vuoto.

Come notato nell'ingegneria del vuoto, l'efficienza di una pompa meccanica inizia a diminuire significativamente a pressioni inferiori a 20 torr. È eccellente per il "roughing" della camera (rimuovere la maggior parte dell'aria), ma lotta per raggiungere da sola livelli di ultra-alto vuoto.

La necessità di processi multistadio

A causa della curva di efficienza della pompa meccanica, affidarsi solo ad essa senza un riempimento di argon o una pompa secondaria ad alto vuoto (come una pompa a diffusione) potrebbe essere insufficiente per requisiti di purezza estremi.

La pompa meccanica elimina l'atmosfera "di massa", ma lo spurgo di argon è il secondo passo necessario per diluire e spostare eventuali gas residui che la pompa non può raggiungere in modo efficiente.

Fare la scelta giusta per il tuo progetto

L'uso di una pompa per vuoto meccanica non è facoltativo quando si lavora con leghe di titanio reattive. Per garantire il successo, allinea il tuo processo con i tuoi obiettivi finali:

- Se il tuo obiettivo principale è la sicurezza biomedica: Dai priorità alla rimozione di ossigeno e azoto sopra ogni altra cosa; anche tracce comprometteranno la sicurezza di un impianto.

- Se il tuo obiettivo principale è la duttilità della lega: Assicurati che il tuo processo includa più cicli di evacuazione (tramite la pompa) seguiti da spurgo con argon per minimizzare l'indurimento interstiziale.

In sintesi, la pompa meccanica agisce come custode della qualità, liberando il palco da impurità reattive in modo che la lega possa essere fusa senza sacrificare la sua integrità strutturale.

Tabella riassuntiva:

| Caratteristica | Ruolo della pompa per vuoto meccanica nella fusione di leghe di Ti |

|---|---|

| Obiettivo principale | Rimuove i gas atmosferici (O2, N2, H2) per prevenire reazioni chimiche |

| Livello di vuoto | Raggiunge un vuoto "grezzo" di base di circa $10^{-2}$ mbar |

| Integrità del materiale | Previene impurità interstiziali che causano infragilimento del metallo |

| Sinergia del processo | Abilita efficaci cicli di spurgo con argon per un'atmosfera inerte |

| Focus applicativo | Critico per mantenere la biocompatibilità negli impianti medici |

Migliora la tua lavorazione dei materiali con KINTEK

Non lasciare che la contaminazione atmosferica comprometta l'integrità delle tue leghe reattive. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di attrezzature di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia fondendo Ti-50Nb-xMo per impianti biomedici o applicazioni industriali, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze uniche di alta temperatura e vuoto.

Pronto a garantire la massima purezza per il tuo prossimo progetto? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- José Roberto Severino Martins, Carlos Roberto Grandini. Investigation of the Chemical Composition, Microstructure, Density, Microhardness, and Elastic Modulus of the New β Ti-50Nb-xMo Alloys for Biomedical Applications. DOI: 10.3390/ma17010250

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In cosa differisce un sistema di ricottura rapida termica (RTA) da una piastra riscaldante standard? Ottimizzare la cristallizzazione del perovskite

- Qual è la funzione principale dei tubi di vetro di quarzo grafitato nella sintesi delle leghe Bi2Se3-Nd2Se3?

- Come interagiscono un cappuccio in ottone e un elemento di raffreddamento? Garantire guarnizioni sperimentali affidabili ad alta temperatura

- Quali sono i vantaggi della pompa da vuoto ad acqua circolante migliorata? Risparmia sui costi e rispetta l'ambiente nel tuo laboratorio

- Perché è necessario un crogiolo di allumina semi-chiuso per g-C3N4? Massimizza la resa e la qualità della tua sintesi

- In che modo l'umidità nel materiale di riscaldamento influisce sul tubo del forno di allumina?Prevenzione delle incrinature e prolungamento della vita del tubo

- Come influisce un controllore di flusso di massa (MFC) sui rivestimenti CrAlSiN? Controllo di precisione Ar/N2 per la durezza

- Perché è necessario un degasatore sottovuoto da laboratorio per il biochar? Garantire una caratterizzazione strutturale BET accurata