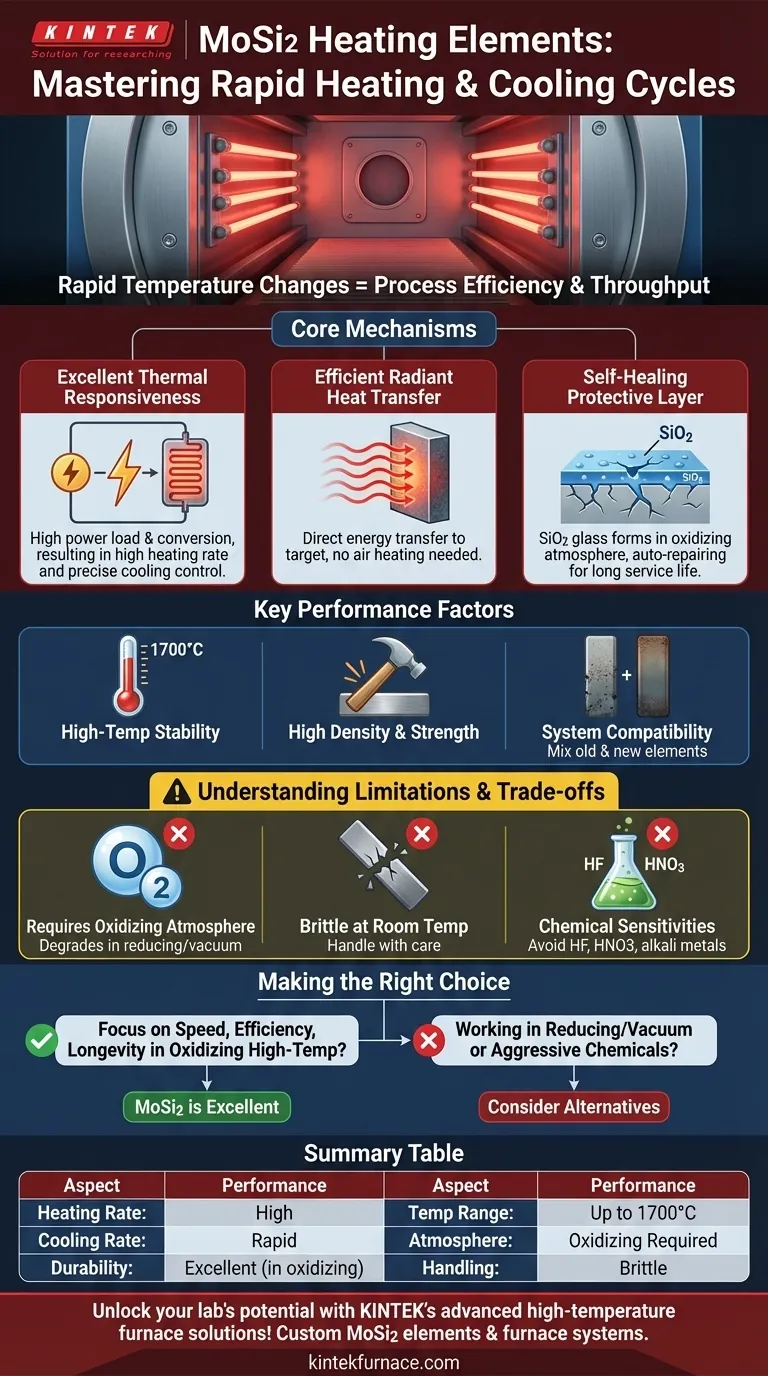

In breve, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) si comportano eccezionalmente bene nelle applicazioni che richiedono cicli rapidi di riscaldamento e raffreddamento. La loro eccellente reattività termica consente rapidi cambiamenti di temperatura, il che migliora direttamente l'efficienza e la produttività del processo. Questa capacità è una caratteristica distintiva della tecnologia MoSi2.

La chiave delle prestazioni del MoSi2 nel ciclaggio termico non è solo la sua velocità, ma la sua resilienza. Uno strato protettivo unico e auto-riparante di vetro di silice si forma sulla superficie dell'elemento in atmosfere ossidanti, riparando le micro-crepe e garantendo una lunga durata nonostante le sollecitazioni dei ripetuti cambiamenti di temperatura.

I Meccanismi Fondamentali Dietro il Ciclaggio Rapido

Per capire perché gli elementi in MoSi2 eccellono è necessario considerare una combinazione delle loro proprietà termiche, radiative e chimiche.

Eccellente Reattività Termica

Gli elementi in MoSi2 hanno un'elevata conduttività elettrica e possono gestire carichi di potenza elevati. Ciò consente di convertire rapidamente una grande quantità di energia in calore, con conseguente elevata velocità di riscaldamento e basso consumo energetico complessivo per un dato processo.

Questa efficienza intrinseca funziona anche al contrario, consentendo agli elementi di raffreddarsi rapidamente una volta interrotta l'alimentazione, consentendo un controllo preciso del profilo di temperatura.

Efficiente Trasferimento di Calore Radiante

Questi elementi emettono calore principalmente attraverso la radiazione termica. A differenza della convezione o della conduzione, il calore radiante viaggia direttamente verso il materiale target senza la necessità di riscaldare prima l'aria circostante.

Questo trasferimento diretto di energia è estremamente veloce ed efficiente, contribuendo ulteriormente al rapido riscaldamento del prodotto o dell'ambiente di lavoro.

Lo Strato Protettivo Auto-Riparatore

Questa è la caratteristica più critica per la longevità nelle operazioni cicliche. Quando riscaldato in un'atmosfera contenente ossigeno, si forma un sottile strato non poroso di vetro di silice (SiO2) sulla superficie dell'elemento.

Se si sviluppano micro-crepe a causa dello stress termico di riscaldamento e raffreddamento, il materiale MoSi2 sottostante viene esposto all'ossigeno, rigenerando istantaneamente lo strato protettivo di silice. Questa funzione di "auto-riparazione" è vitale per la durabilità.

Fattori e Caratteristiche Chiave delle Prestazioni

Diverse altre proprietà contribuiscono all'idoneità del MoSi2 per il ciclaggio esigente ad alta temperatura.

Stabilità ad Alta Temperatura

Gli elementi in MoSi2 sono progettati per il calore estremo. I modelli standard come BR1700 e BR1800 sono classificati per temperature operative continue fino a 1600°C (2912°F) e 1700°C (3092°F), rispettivamente. Rimangono stabili e funzionali attraverso cicli ripetuti fino a questi limiti.

Elevata Densità e Resistenza del Materiale

Gli elementi moderni in MoSi2 sono fabbricati con alta densità e possiedono una forte resistenza agli urti, in particolare a temperature operative. Questa robustezza fisica li aiuta a resistere alle sollecitazioni meccaniche indotte dall'espansione e contrazione termica durante il ciclaggio rapido.

Compatibilità e Progettazione del Sistema

Un vantaggio significativo è che gli elementi vecchi e nuovi possono essere tipicamente utilizzati insieme nello stesso sistema senza problemi. Ciò semplifica la manutenzione e riduce i tempi di inattività, poiché è possibile sostituire un singolo elemento guasto anziché un intero set.

Comprendere i Compromessi e i Limiti

Sebbene potenti, gli elementi in MoSi2 non sono universalmente applicabili. Comprendere i loro vincoli operativi è cruciale per il successo.

Requisito di un'Atmosfera Ossidante

Lo strato auto-riparante di silice può formarsi solo in presenza di ossigeno. L'uso di questi elementi in un'atmosfera riducente o sotto vuoto ad alte temperature impedirà la formazione di questo strato, portando a una rapida degradazione e al guasto dell'elemento.

Fragilità a Temperatura Ambiente

Come molti materiali a base ceramica, gli elementi in MoSi2 sono fragili a basse temperature (ambiente). Devono essere maneggiati con cura durante la spedizione, l'installazione e la manutenzione del forno per evitare fratture.

Sensibilità Chimiche

Lo strato protettivo di silice è altamente resistente alla maggior parte delle forme di corrosione. Tuttavia, è vulnerabile a determinate sostanze chimiche. Gli elementi in MoSi2 verranno attaccati e rapidamente distrutti dall'acido fluoridrico e dall'acido nitrico, e le loro prestazioni possono essere compromesse dalla presenza di alcuni metalli alcalini.

Fare la Scelta Giusta per la Vostra Applicazione

Utilizzate queste linee guida per determinare se il MoSi2 è la tecnologia corretta per le vostre esigenze specifiche.

- Se il vostro obiettivo principale è la velocità e l'efficienza del processo: il MoSi2 è una scelta eccellente, poiché la sua rapida risposta termica può ridurre significativamente i tempi di ciclo.

- Se il vostro obiettivo principale è la longevità in un forno ciclico ad alta temperatura: il MoSi2 è altamente adatto, a condizione che operiate in un'atmosfera ossidante per consentire le sue cruciali proprietà auto-riparanti.

- Se state lavorando in un'atmosfera riducente o sotto vuoto: dovete considerare elementi riscaldanti alternativi, poiché il MoSi2 si degraderà senza ossigeno per formare il suo strato protettivo.

- Se il vostro processo coinvolge vapori chimici aggressivi: dovete verificare la compatibilità chimica, poiché gli elementi in MoSi2 sono vulnerabili ad acidi specifici e altri composti.

Abbinando le proprietà uniche degli elementi in MoSi2 al vostro ambiente operativo specifico, potete sfruttare le loro eccezionali prestazioni per un processo altamente efficiente e affidabile.

Tabella Riepilogativa:

| Aspetto | Prestazioni |

|---|---|

| Velocità di Riscaldamento | Elevata, grazie all'eccellente reattività termica e all'efficiente trasferimento di calore radiante |

| Velocità di Raffreddamento | Rapida, consente un controllo preciso della temperatura e tempi di ciclo ridotti |

| Durabilità | Eccellente, con strato di silice auto-riparante in atmosfere ossidanti per una lunga durata |

| Intervallo di Temperatura | Fino a 1700°C (3092°F) per i modelli standard, stabile in cicli ripetuti |

| Compatibilità Atmosferica | Richiede condizioni ossidanti; non adatto per ambienti riducenti o sotto vuoto |

| Manipolazione | Fragile a temperatura ambiente; richiede un'attenta installazione e manutenzione |

Sbloccate il pieno potenziale del vostro laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, aumentando l'efficienza e la produttività. Non lasciate che le sfide del ciclaggio termico vi rallentino—contattateci oggi per discutere come le nostre soluzioni possono migliorare i vostri processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata