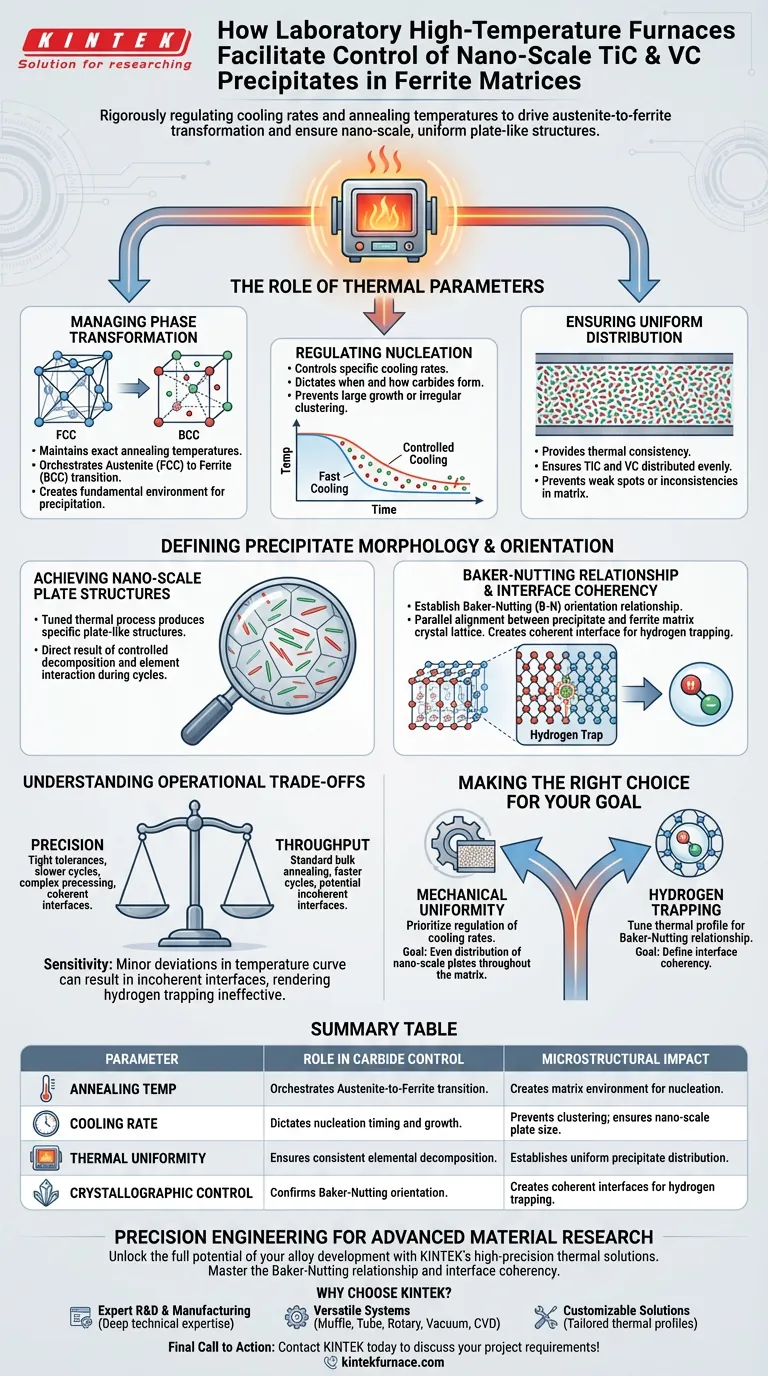

I forni ad alta temperatura da laboratorio facilitano il controllo dei precipitati di carburo di titanio (TiC) e carburo di vanadio (VC) regolando rigorosamente le velocità di raffreddamento e le temperature di ricottura. Questa precisa gestione termica guida la trasformazione della matrice metallica dall'austenite alla ferrite, garantendo che i carburi si nucleino come strutture uniformi a placche su nanoscala.

La funzione principale di questi forni è quella di stabilire le condizioni termiche specifiche richieste per confermare la relazione di orientamento di Baker-Nutting. Questo allineamento cristallografico è la base fisica per definire la coerenza dell'interfaccia e abilitare meccanismi avanzati come il trapping dell'idrogeno.

Il Ruolo dei Parametri Termici

Gestione della Trasformazione di Fase

Il forno deve mantenere temperature di ricottura esatte per orchestrare la transizione della matrice dall'austenite alla ferrite. Questo cambiamento di fase crea l'ambiente fondamentale necessario per la successiva precipitazione dei carburi.

Regolazione della Nucleazione

Controllando le specifiche velocità di raffreddamento, il forno detta esattamente quando e come i carburi iniziano a formarsi (nucleare). Ciò impedisce ai carburi di crescere troppo o di aggregarsi in modo irregolare.

Garanzia di Distribuzione Uniforme

La coerenza termica fornita da forni di alta qualità garantisce che i precipitati di TiC e VC siano distribuiti uniformemente in tutto il materiale. Ciò previene punti deboli o incoerenze all'interno della matrice di ferrite.

Definizione della Morfologia e dell'Orientamento dei Precipitati

Ottenimento di Strutture a Placca su Nanoscala

Il processo termico è ottimizzato per produrre precipitati che non siano solo su nanoscala, ma specificamente a forma di strutture a placche. Questa morfologia è un risultato diretto della decomposizione e dell'interazione controllata degli elementi durante i cicli di riscaldamento e raffreddamento.

La Relazione di Baker-Nutting

L'obiettivo finale di questo controllo termico è ottenere la relazione di orientamento di Baker-Nutting. Questa descrive un allineamento parallelo specifico tra il reticolo cristallino del precipitato e la matrice di ferrite.

Coerenza dell'Interfaccia

Quando la relazione di Baker-Nutting viene stabilita con successo tramite il trattamento termico, l'interfaccia tra il precipitato e la matrice diventa coerente. Questa coerenza è fondamentale per la capacità del materiale di agire come trappola per l'idrogeno.

Comprensione dei Compromessi Operativi

Precisione vs. Produttività

Ottenere l'esatta orientazione di Baker-Nutting richiede tolleranze estremamente strette sui profili termici. Dare priorità a questo livello di precisione microstrutturale richiede spesso cicli di lavorazione più lenti e complessi rispetto alla ricottura di massa standard.

La Sensibilità della Coerenza dell'Interfaccia

Il meccanismo di trapping dell'idrogeno si basa interamente sulla coerenza dell'interfaccia stabilita durante il riscaldamento. Anche lievi deviazioni nella curva di temperatura possono portare a interfacce incoerenti, rendendo inefficace il meccanismo di trapping dell'idrogeno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente i forni ad alta temperatura per la precipitazione di TiC e VC, allinea i parametri del tuo processo con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è l'uniformità meccanica: Dai priorità alla regolazione delle velocità di raffreddamento per garantire che le strutture a placche su nanoscala siano distribuite uniformemente nella matrice di ferrite.

- Se il tuo obiettivo principale è il trapping dell'idrogeno: Assicurati che il tuo profilo termico sia specificamente ottimizzato per raggiungere le condizioni necessarie a confermare la relazione di orientamento di Baker-Nutting, poiché questa definisce la coerenza dell'interfaccia.

Una gestione termica precisa non riguarda solo il riscaldamento di un materiale; riguarda l'ingegnerizzazione dell'interfaccia atomica tra il precipitato e la matrice.

Tabella Riassuntiva:

| Parametro | Ruolo nel Controllo dei Carburi | Impatto Microstrutturale |

|---|---|---|

| Temp. di Ricottura | Orchestra la transizione Austenite-Ferrite | Crea l'ambiente matriciale per la nucleazione |

| Velocità di Raffreddamento | Dettare il momento della nucleazione e la crescita | Previene l'aggregazione; garantisce dimensioni delle placche su nanoscala |

| Uniformità Termica | Garantisce una decomposizione elementare costante | Stabilisce una distribuzione uniforme dei precipitati |

| Controllo Cristallografico | Conferma l'orientamento di Baker-Nutting | Crea interfacce coerenti per il trapping dell'idrogeno |

Ingegneria di Precisione per la Ricerca sui Materiali Avanzati

Sblocca il pieno potenziale dello sviluppo della tua lega con le soluzioni termiche ad alta precisione di KINTEK. Sia che tu stia progettando trappole per idrogeno o ottimizzando l'uniformità meccanica, i nostri forni da laboratorio ad alta temperatura forniscono la rigorosa regolazione termica necessaria per padroneggiare la relazione di orientamento di Baker-Nutting e la coerenza dell'interfaccia.

Perché scegliere KINTEK per la tua ricerca?

- Ricerca e Sviluppo & Produzione Esperta: Supportata da una profonda competenza tecnica nella scienza dei materiali.

- Sistemi Versatili: Dai forni a muffola e a tubo ai sistemi rotativi, sottovuoto e CVD.

- Soluzioni Personalizzabili: Profili termici su misura per soddisfare le tue esigenze uniche di precipitazione su nanoscala.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

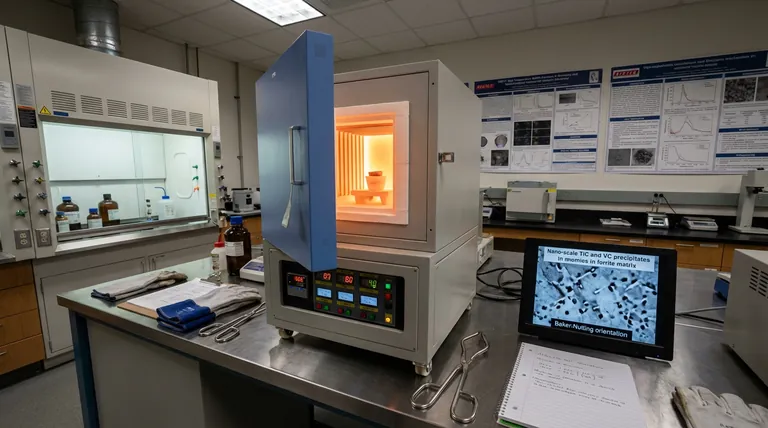

Guida Visiva

Riferimenti

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali

- Perché è necessaria una miscela di Argon (Ar) e Idrogeno (H2) durante il trattamento termico del berillo? Trasformazione del Colore Maestro

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento dei rifiuti di PET? Ottimizza la tua produzione di carbone attivo

- Perché sono necessari 800 °C per gli NCNT? Sblocca una conduttività e un trasporto ionico superiori

- Perché una camera di stagionatura a temperatura e umidità costanti è essenziale per la geopolimerizzazione? Garantire la resistenza strutturale

- Qual è la funzione del posizionamento di una rete di nichel in un reattore? Massimizzare il calore nei sistemi nichel-idrogeno