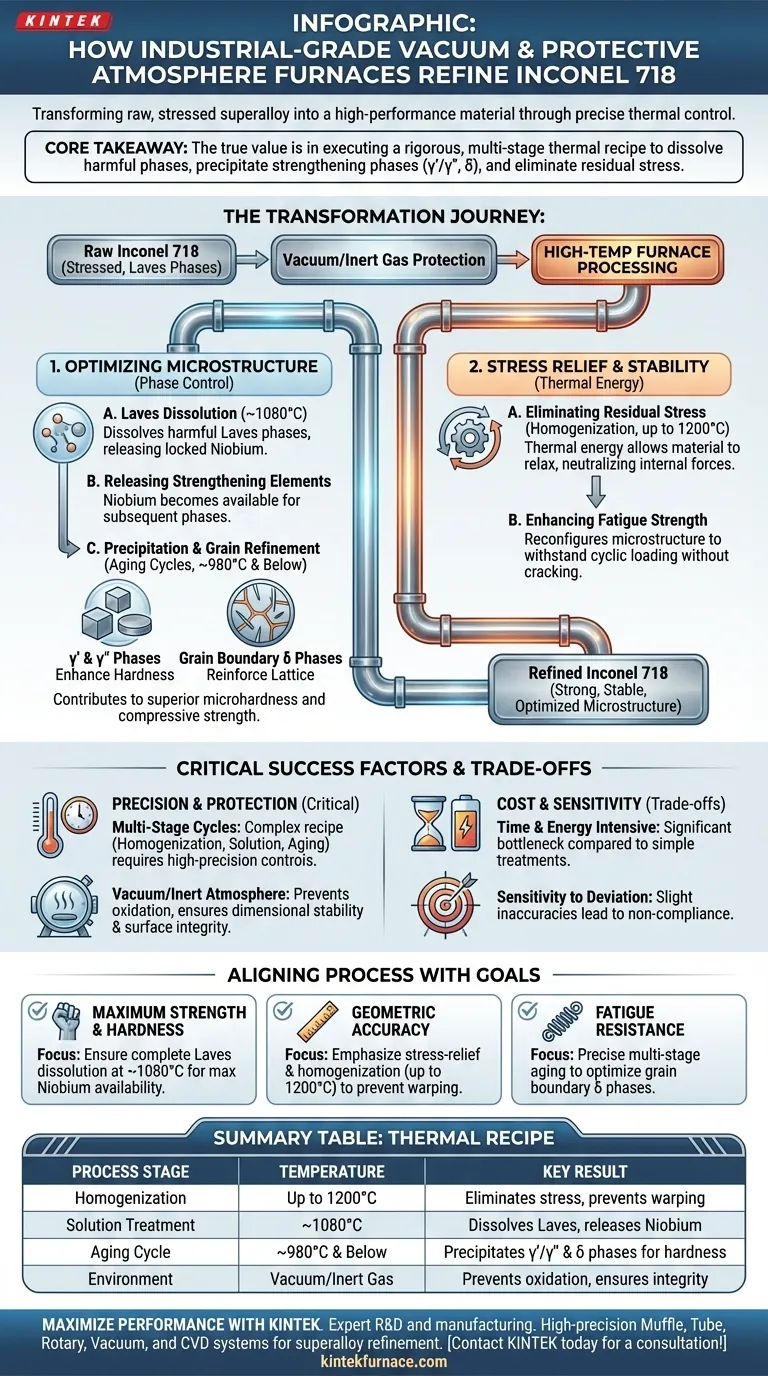

I forni sottovuoto e a atmosfera protettiva di grado industriale sono fondamentali per trasformare l'Inconel 718 da uno stato grezzo e stressato a una superlega ad alte prestazioni. Mantenendo finestre termiche precise e ambienti controllati, questi forni dissolvono le dannose fasi Laves, inducono la precipitazione di fasi rinforzanti ed eliminano le tensioni residue accumulate durante la fabbricazione.

Concetto Chiave Il vero valore di questi forni risiede nella loro capacità di eseguire una ricetta termica rigorosa e a più stadi. Facilitano la dissoluzione degli elementi inclini alla segregazione e guidano la precipitazione delle fasi $\gamma'/\gamma''$ e $\delta$, che sono fondamentali per ottenere la microdurezza, la resistenza alla compressione e la stabilità dimensionale richieste dall'Inconel 718.

Ottimizzazione della Microstruttura attraverso il Controllo delle Fasi

Dissoluzione di Sottoprodotti Dannosi

Durante la fabbricazione iniziale o la stampa dell'Inconel 718, si formano spesso dannose fasi Laves all'interno del materiale.

Queste fasi sequestrano preziosi elementi di lega e indeboliscono la struttura. I forni industriali utilizzano trattamenti di soluzione precisi, come il mantenimento del materiale a circa 1080 °C, per dissolvere efficacemente queste fasi Laves nella matrice.

Rilascio di Elementi Rinforzanti

Una volta dissolte le fasi Laves, il niobio bloccato al loro interno viene rilasciato.

Questo niobio è l'ingrediente chiave necessario per la successiva precipitazione delle fasi rinforzanti. Senza questa dissoluzione controllata, il materiale non può raggiungere la sua potenziale durezza.

Induzione dell'Affinamento del Grano

I cicli controllati di raffreddamento e invecchiamento promuovono la formazione delle fasi $\gamma'$ (gamma prime) e $\gamma''$ (gamma double prime).

Contemporaneamente, il processo precipita le fasi $\delta$ (delta) ai bordi dei grani. Insieme, queste fasi rinforzano la struttura reticolare, migliorando significativamente la microdurezza e la resistenza alla compressione.

Rilassamento delle Tensioni e Stabilità del Materiale

Eliminazione delle Tensioni Residue

I processi di fabbricazione, in particolare la stampa 3D, introducono significative tensioni residue nei componenti in Inconel.

I forni ad alta temperatura affrontano questo problema attraverso cicli di omogeneizzazione, raggiungendo talvolta fino a 1200°C. Questa energia termica consente al materiale di rilassarsi, neutralizzando efficacemente le forze interne che potrebbero causare deformazioni o guasti.

Miglioramento della Resistenza a Fatica

Riconfigurando la microstruttura e rimuovendo le tensioni, il trattamento del forno migliora direttamente la resistenza a fatica.

Ciò garantisce che i componenti possano sopportare carichi ciclici nel tempo senza sviluppare cricche, un requisito fondamentale per le applicazioni aerospaziali e industriali.

La Necessità di un Controllo di Precisione

Gestione di Cicli Multi-Stadio

L'Inconel 718 richiede una complessa ricetta termica, che include omogeneizzazione, trattamento di soluzione (ad esempio, 980°C) e invecchiamento multi-stadio.

I forni industriali forniscono i controlli di riscaldamento e raffreddamento ad alta precisione necessari per passare da uno stadio all'altro senza superare le temperature target.

Protezione della Superficie

L'uso di un vuoto o di un'atmosfera protettiva non è solo una caratteristica; è un requisito.

Questi ambienti prevengono l'ossidazione e la contaminazione superficiale ad alte temperature, garantendo che la stabilità dimensionale e l'integrità superficiale del pezzo finale rimangano inalterate.

Comprensione dei Compromessi

Il Costo della Precisione

Ottenere questo livello di affinamento microstrutturale richiede tempo ed energia.

Il processo multi-stadio—omogeneizzazione, trattamento di soluzione e invecchiamento—può richiedere molto tempo per essere completato, rappresentando un collo di bottiglia significativo nel throughput di produzione rispetto a trattamenti termici più semplici.

Sensibilità alla Deviazione

L'Inconel 718 è implacabile nei confronti dell'imprecisione termica.

Anche lievi deviazioni dalle finestre di temperatura specifiche (ad esempio, mancare il bersaglio di 1080°C per la dissoluzione delle fasi Laves) possono comportare una trasformazione di fase incompleta o una crescita eccessiva dei grani, rendendo il pezzo non conforme.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo processo di trattamento termico, allinea i parametri del tuo forno con i tuoi specifici requisiti ingegneristici:

- Se il tuo obiettivo principale è la massima resistenza e durezza: Dai priorità ai cicli che garantiscono la completa dissoluzione delle fasi Laves a 1080°C per massimizzare la disponibilità di Niobio per la precipitazione di $\gamma'/\gamma''$.

- Se il tuo obiettivo principale è l'accuratezza geometrica: Enfatizza le fasi di rilassamento delle tensioni e di omogeneizzazione (fino a 1200°C) per eliminare le tensioni residue che causano deformazioni.

- Se il tuo obiettivo principale è la resistenza a fatica: Assicurati che la tua ricetta includa un preciso processo di invecchiamento multi-stadio per ottimizzare le fasi $\delta$ ai bordi dei grani.

Il forno non è solo un riscaldatore; è lo strumento di precisione che detta l'identità meccanica finale dei tuoi componenti in Inconel 718.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Risultato Chiave per Inconel 718 |

|---|---|---|

| Omogeneizzazione | Fino a 1200°C | Elimina le tensioni residue e previene le deformazioni |

| Trattamento di Soluzione | ~1080°C | Dissolve le fasi Laves e rilascia il Niobio |

| Ciclo di Invecchiamento | ~980°C & Inferiore | Precipita le fasi γ'/γ'' e δ per la durezza |

| Ambiente | Vuoto/Gas Inerte | Previene l'ossidazione e garantisce l'integrità superficiale |

Massimizza le Prestazioni dei Tuoi Componenti in Inconel 718

Non lasciare che l'imprecisione termica comprometta l'integrità del tuo materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione progettati per gestire i rigorosi cicli multi-stadio richiesti per il raffinamento delle superleghe. Sia che tu abbia bisogno di dissolvere le fasi Laves o di garantire un'assoluta stabilità dimensionale, i nostri forni ad alta temperatura personalizzabili forniscono il controllo dell'atmosfera e l'uniformità della temperatura che il tuo laboratorio richiede.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Sebastian Marian Zaharia, Mihai Alin Pop. Mechanical Properties and Microstructure of Inconel 718 Lattice Structures Produced by Selective Laser Melting Process. DOI: 10.3390/ma17030622

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i criteri di selezione per le pompe da vuoto nei forni sottovuoto? Ottimizzare per Purezza ed Efficienza

- Perché è necessario utilizzare un forno per trattamenti termici sotto vuoto per i MOF-CIGC? Prevenire l'ossidazione e garantire un incapsulamento perfetto del vetro

- Qual è la funzione di un forno di ricottura nel trattamento termico di fasci di vergella d'acciaio? Sblocca l'affidabilità dei materiali

- Quali condizioni fisiche forniscono i sistemi di ciclaggio termico di laboratorio per il riorientamento degli idruri nelle leghe di zirconio?

- Qual è il ruolo di un forno di sinterizzazione ad alta temperatura? Ottenere la piena densificazione per componenti metallici

- Qual è il principio alla base dei forni di sinterizzazione a microonde? Scopri il riscaldamento volumetrico rapido e uniforme

- Qual è la funzione di un forno per brasatura sotto vuoto o a gas inerte? Garantire sigillature di apparecchiature energetiche ad alta integrità

- Quali sono i vantaggi dell'ambiente sottovuoto nei forni di trattamento termico? Ottenere qualità e controllo superiori del materiale