La scelta del materiale del tubo in un forno a tubo a caduta è fondamentale, poiché influisce direttamente sul successo e sull'integrità del processo ad alta temperatura. I tubi sono quasi sempre realizzati in quarzo o allumina (corindone). Questi materiali sono selezionati perché possono resistere a temperature estreme e resistere alle reazioni chimiche, garantendo che il campione rimanga puro e non contaminato dal tubo stesso.

La decisione tra quarzo e allumina non è arbitraria; è un compromesso critico. L'allumina è scelta per la sua superiore resistenza al calore alle temperature più elevate, mentre il quarzo è favorito per la sua eccezionale capacità di gestire rapidi cambiamenti di temperatura senza screpolarsi.

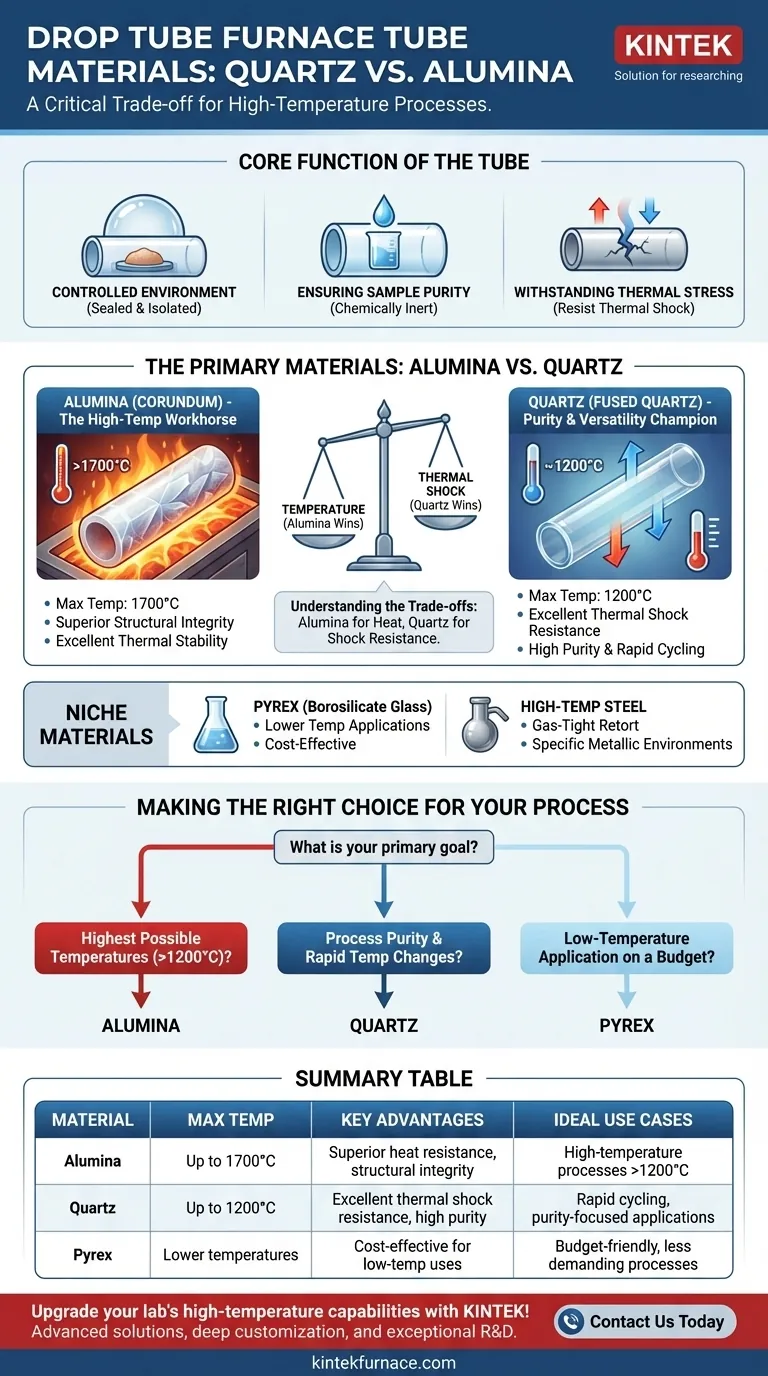

La Funzione Centrale del Tubo del Forno

Prima di confrontare i materiali, è essenziale comprendere il ruolo del tubo. Non è semplicemente un contenitore; è un componente ingegnerizzato che svolge diverse funzioni critiche.

Creare un Ambiente Controllato

Il compito principale del tubo è creare un ambiente sigillato e isolato. Separa il campione dagli elementi riscaldanti del forno e dall'atmosfera esterna, consentendo un controllo preciso delle condizioni di processo, come operare sottovuoto o in un gas specifico.

Garantire la Purezza del Campione

Il materiale del tubo deve essere chimicamente inerte. Alle alte temperature, la reattività aumenta drasticamente e il materiale sbagliato potrebbe rilasciare impurità nel campione, compromettendo i risultati sperimentali.

Resistere allo Stress Termico

Il tubo deve mantenere la sua integrità strutturale durante rapidi cicli di riscaldamento e raffreddamento. La capacità di sopportare questo shock termico senza fratturarsi è una caratteristica prestazionale chiave che varia significativamente tra i materiali.

Confronto dei Materiali Principali per Tubi

Sebbene esistano altri materiali per applicazioni specifiche, la scelta per la maggior parte dei forni a tubo a caduta si riduce a una decisione tra allumina e quarzo.

Allumina (Corindone): Il Cavallo di Battaglia per le Alte Temperature

L'allumina è il materiale di riferimento quando sono richieste le temperature più elevate in assoluto, spesso classificata per uso continuo fino a 1700°C.

Il suo vantaggio principale è l'eccellente stabilità termica e l'integrità strutturale a temperature estreme dove altri materiali fallirebbero.

Quarzo (Quarzo Fuso): Il Campione di Purezza e Versatilità

Il quarzo è un materiale estremamente versatile noto per la sua elevata purezza e l'eccezionale resistenza agli shock termici. Può essere riscaldato e raffreddato molto rapidamente senza il rischio di screpolature.

Tuttavia, il suo limite di temperatura è inferiore a quello dell'allumina, tipicamente intorno a 1200°C per l'uso continuo. È la scelta ideale per una vasta gamma di processi che richiedono purezza e cicli rapidi al di sotto di questa soglia di temperatura.

Altri Materiali di Nicchia

Il Pyrex è un tipo di vetro borosilicato che può essere utilizzato per applicazioni a temperature più basse, ma manca della resistenza termica del quarzo o dell'allumina.

L'acciaio resistente alle alte temperature è talvolta utilizzato per costruire un "retort" a tenuta di gas, in particolare nei forni in cui un ambiente metallico è accettabile o desiderato, ma è meno comune per i forni da laboratorio standard a tubo a caduta ad alta purezza.

Comprendere i Compromessi

La selezione del materiale giusto richiede il bilanciamento di priorità in competizione. Un materiale ideale per un'applicazione può essere del tutto inadatto per un'altra.

Temperatura vs. Shock Termico

Questo è il compromesso più critico. L'allumina può raggiungere temperature più elevate, ma è più suscettibile a screpolature se riscaldata o raffreddata troppo rapidamente. Il quarzo non può raggiungere le stesse temperature di picco, ma il suo basso coefficiente di espansione termica lo rende incredibilmente resistente agli shock termici.

Compatibilità Chimica

Sia il quarzo che l'allumina sono altamente inerti, ma la loro compatibilità con specifici prodotti chimici aggressivi ad alte temperature può differire. La natura chimica esatta del vostro processo dovrebbe essere confrontata con le tabelle di resistenza chimica del materiale.

Costo e Manipolazione

I tubi in allumina sono spesso più robusti e resistenti alla devetrificazione (cristallizzazione) alle alte temperature. Il quarzo, sebbene incredibilmente resistente agli shock termici, è un vetroceramica che può essere più fragile all'impatto meccanico.

Fare la Scelta Giusta per il Vostro Processo

I parametri specifici del vostro processo determineranno la scelta del materiale corretto. Per semplificare la decisione, considerate il vostro obiettivo principale.

- Se la vostra priorità principale è raggiungere le temperature più elevate possibili (sopra i 1200°C): L'allumina (corindone) è la scelta necessaria per la sua impareggiabile stabilità termica.

- Se la vostra priorità principale è la purezza del processo e i rapidi cambiamenti di temperatura: Il quarzo è l'opzione superiore, a condizione che la vostra temperatura operativa rimanga al di sotto di circa 1200°C.

- Se la vostra priorità principale è un'applicazione a bassa temperatura con un budget limitato: Il Pyrex può essere un'alternativa praticabile per processi meno esigenti.

Comprendere queste proprietà dei materiali vi consente di selezionare il tubo preciso che assicura la sicurezza, l'integrità e il successo dei vostri esperimenti ad alta temperatura.

Tabella Riassuntiva:

| Materiale | Temperatura Massima | Vantaggi Chiave | Casi d'Uso Ideali |

|---|---|---|---|

| Allumina | Fino a 1700°C | Superiore resistenza al calore, integrità strutturale ad alte temperature | Processi ad alta temperatura superiori a 1200°C |

| Quarzo | Fino a 1200°C | Eccellente resistenza agli shock termici, alta purezza | Cicli termici rapidi, applicazioni incentrate sulla purezza |

| Pyrex | Temperature più basse | Conveniente per usi a bassa temperatura | Processi economici e meno esigenti |

Migliora le capacità ad alta temperatura del tuo laboratorio con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni di forni avanzate come forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni di forni ad alta temperatura personalizzate possono migliorare l'efficienza e i risultati del vostro processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%