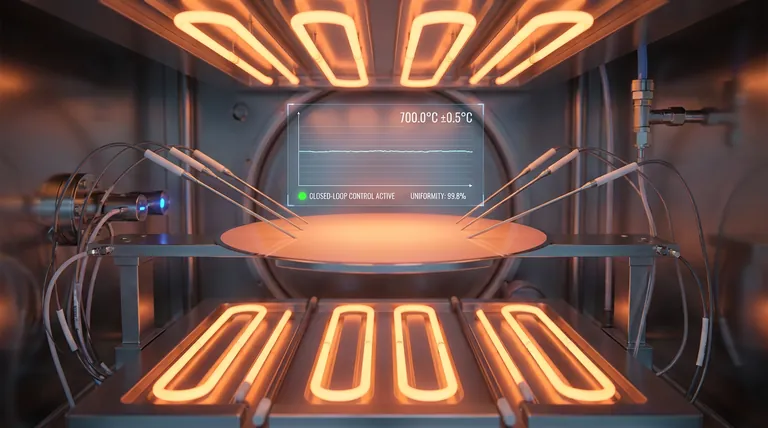

I termocoppi di alta precisione e i sistemi di controllo ad anello chiuso fungono da principali stabilizzatori per l'uniformità del film. Mantenendo l'accuratezza della temperatura entro ±0,5 °C, questi componenti assicurano che il calore sia distribuito uniformemente sul substrato durante il trattamento termico rapido (RTP). Questo preciso ambiente termico forza la reazione del siliciuro di nichel a verificarsi simultaneamente su tutto il wafer, eliminando efficacemente le incongruenze strutturali localizzate.

L'integrazione di sensori precisi e loop di feedback trasforma la camera RTP in un ambiente di reazione uniforme, garantendo che le transizioni di fase siano sincronizzate su tutta la scala del wafer anziché essere dettate da gradienti termici locali.

La Meccanica della Precisione Termica

Il Ruolo del Feedback ad Anello Chiuso

Nel trattamento termico rapido, i cambiamenti di temperatura avvengono in pochi secondi. Un sistema ad anello chiuso monitora continuamente la temperatura del wafer e regola gli elementi riscaldanti in tempo reale.

Questo loop di feedback costante è l'unico modo per mantenere la stabilità durante le fasi di rapido aumento e mantenimento. Assicura che la temperatura target non venga solo raggiunta, ma mantenuta uniformemente sulla superficie del substrato.

La Necessità di un'Accuratezza di ±0,5 °C

I termocoppi standard spesso mancano della risoluzione richiesta per le applicazioni avanzate nei semiconduttori. In questo contesto sono essenziali termocoppi di alta precisione con una tolleranza di ±0,5 °C.

Questa stretta tolleranza minimizza il margine di errore tra il centro e il bordo del wafer. Impedisce variazioni termiche che potrebbero portare a velocità di reazione non uniformi in diverse zone del substrato.

Impatto sulle Transizioni di Fase

Sincronizzare la Reazione

La formazione del siliciuro di nichel comporta specifiche transizioni di fase altamente sensibili alla temperatura.

Quando il controllo della temperatura è preciso, queste transizioni di fase avvengono in modo sincronizzato su tutto il wafer. Ciò garantisce che la struttura chimica del film sia coerente da bordo a bordo.

Identificare le Temperature Critiche

Il controllo incrementale preciso consente agli ingegneri di individuare le esatte temperature critiche richieste per le reazioni di siliciuro.

Isolando questi specifici punti termici, la finestra di processo può essere ottimizzata per favorire la fase di siliciuro desiderata. Ciò elimina le congetture spesso associate a tolleranze di temperatura più ampie.

Prevenire Difetti Comuni

Eliminare il Nichel Non Reagito

Se il riscaldamento non è uniforme, alcune aree del wafer potrebbero non raggiungere l'energia di attivazione richiesta per la reazione.

Il controllo di alta precisione assicura che ogni millimetro del substrato raggiunga la temperatura target. Ciò impedisce il problema del nichel non reagito che rimane sulla superficie al termine del processo.

Evitare Fasi Miste

I gradienti termici portano spesso alla formazione di fasi miste non uniformi, dove diverse strutture di siliciuro coesistono nello stesso film.

Imponendo un profilo termico uniforme, il sistema promuove una singola fase omogenea. Ciò si traduce in un film con proprietà elettriche e fisiche coerenti ovunque.

Comprendere i Compromessi

Dipendenza dalla Calibrazione del Sensore

Sebbene questi sistemi offrano un'uniformità superiore, le loro prestazioni dipendono interamente dalla calibrazione dei termocoppi.

Se il sensore di alta precisione dovesse deviare anche leggermente, il loop di feedback "preciso" spingerà attivamente il sistema alla temperatura *sbagliata*. È necessaria una calibrazione regolare e rigorosa per mantenere lo standard di ±0,5 °C.

Complessità della Messa a Punto

Ottenere transizioni di fase sincronizzate richiede più che la semplice installazione di hardware di fascia alta; i parametri PID (Proporzionale-Integrale-Derivativo) del loop di controllo devono essere messi a punto da esperti.

Un loop non correttamente messo a punto può introdurre oscillazioni, potenzialmente causando più danni alla struttura del film rispetto a un sistema più semplice ad anello aperto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi film di siliciuro di nichel, allinea la tua strategia di attrezzatura con i tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è lo Sviluppo del Processo: Sfrutta la precisione di ±0,5 °C per identificare le esatte temperature critiche in cui avvengono le transizioni di fase, consentendoti di definire una finestra di processo robusta.

- Se il tuo obiettivo principale è il Miglioramento della Resa: Affidati alla capacità del sistema ad anello chiuso di sincronizzare le reazioni per eliminare difetti localizzati come nichel non reagito o regioni a fase mista.

La vera uniformità non si ottiene riscaldando il wafer, ma controllando l'ambiente di reazione con assoluta precisione.

Tabella Riassuntiva:

| Componente/Funzionalità | Impatto sull'Uniformità | Beneficio Tecnico Chiave |

|---|---|---|

| Termocoppi di Alta Precisione | Minimizza i gradienti termici dal centro al bordo | Precisione entro la tolleranza di ±0,5 °C |

| Controllo ad Anello Chiuso | Regolazione in tempo reale degli elementi riscaldanti | Mantiene la stabilità durante il rapido aumento |

| Sincronizzazione di Fase | Garantisce reazioni simultanee su tutto il wafer | Elimina fasi miste e Ni non reagito |

| Messa a Punto Esperta PID | Previene oscillazioni di temperatura | Stabilizza l'ambiente di reazione |

Eleva la Tua Precisione nei Film Sottili con KINTEK

Ottenere una perfetta uniformità del film richiede più del semplice calore: richiede un controllo termico assoluto. KINTEK fornisce sistemi leader del settore Muffle, Tube, Rotary, Vacuum e CVD ingegnerizzati per le applicazioni più esigenti nei semiconduttori e nei laboratori.

Supportati da R&S esperti e produzione di precisione, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di processo uniche, garantendo che le tue transizioni di fase siano sempre sincronizzate e prive di difetti.

Pronto a ottimizzare il tuo trattamento termico? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Riferimenti

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali fattori considerare nella scelta tra elementi riscaldanti in MoSi2 e SiC? Ottimizza le prestazioni del tuo forno

- Come vengono utilizzati gli elementi riscaldanti in carburo di silicio di tipo SC nella lavorazione dei metalli? Ottenere un calore uniforme per metalli di qualità

- Perché viene utilizzata la carta di grafite flessibile nell'SPS del titanato di bario? Ottimizzare la durata degli utensili e la distribuzione del calore

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Quali sono le applicazioni comuni degli elementi riscaldanti in carburo di silicio di tipo DM? Soluzioni versatili per processi ad alta temperatura

- In che modo la simulazione CFD contribuisce alla progettazione dei tubi radianti? Ottimizza efficienza e longevità con la scienza basata sui dati