In sostanza, il trattamento termico e i forni a vuoto sono motori di innovazione perché conferiscono alle industrie il potere di cambiare e migliorare fondamentalmente le proprietà fisiche dei materiali. Creando un ambiente ultra-pulito e controllato con precisione, libero da contaminazioni atmosferiche, questi forni consentono la creazione di componenti con resistenza, purezza e durata superiori che sarebbero impossibili da ottenere con i metodi di riscaldamento convenzionali.

Il vero contributo della tecnologia dei forni a vuoto non è solo il riscaldamento dei materiali, ma la fornitura di un ambiente incontaminato e controllato. Ciò consente il miglioramento deliberato delle proprietà dei materiali, trasformando metalli e leghe standard in componenti ad alte prestazioni che definiscono le moderne applicazioni aerospaziali, automobilistiche e dei semiconduttori.

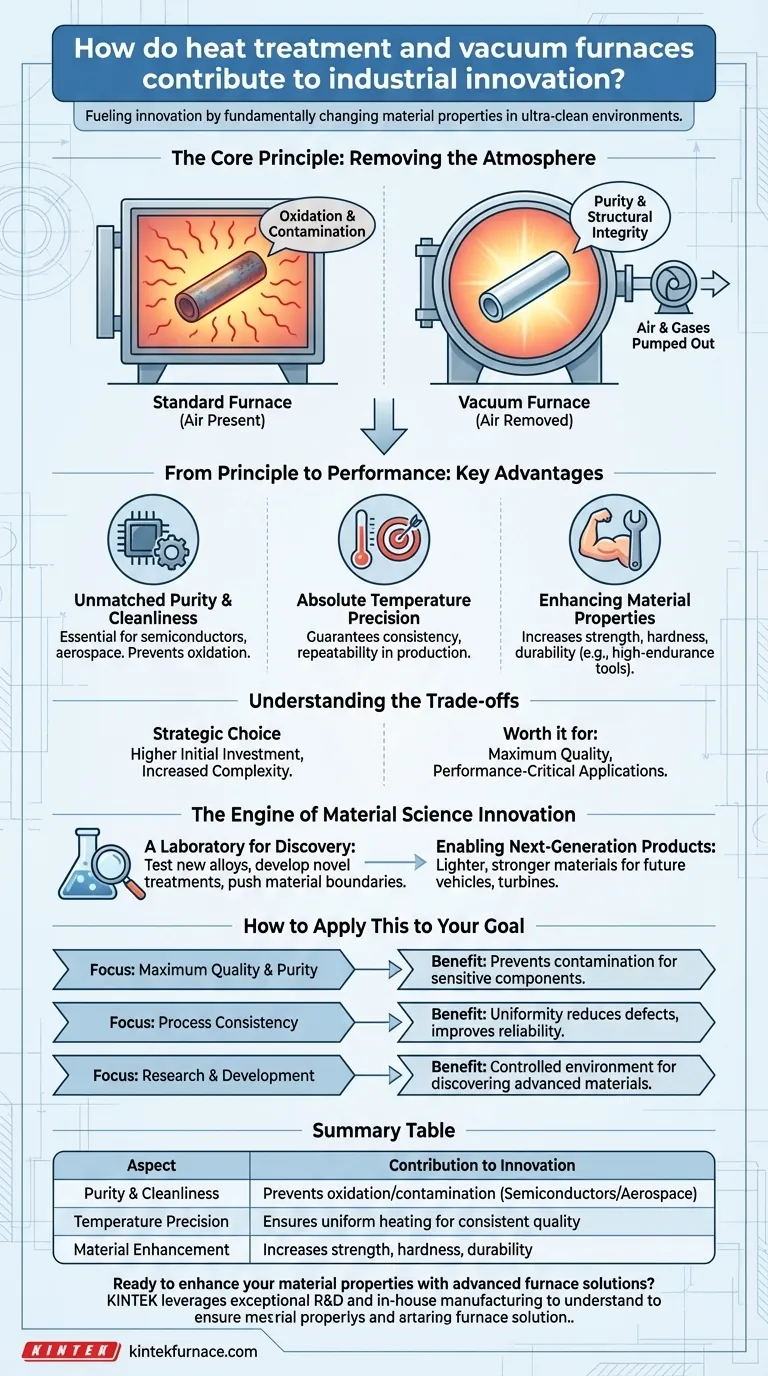

Il Principio Fondamentale: Rimuovere l'Atmosfera

L'innovazione dietro i forni a vuoto inizia con un concetto semplice ma potente: rimuovere l'aria prima di applicare il calore. Questo cambia fondamentalmente il risultato del processo di trattamento termico.

Cos'è un Forno a Vuoto?

Un forno a vuoto è una camera specializzata che riscalda i materiali a temperature molto elevate solo dopo che l'aria e altri gas all'interno sono stati aspirati, creando una condizione inferiore alla pressione atmosferica.

Questo processo impedisce al materiale caldo di reagire con ossigeno, azoto e vapore acqueo, che sono sempre presenti in un forno standard.

Perché il Vuoto è Critico

Riscaldare i metalli in presenza di aria provoca ossidazione (arrugginimento) e altre reazioni chimiche indesiderate che possono compromettere la superficie e l'integrità strutturale del materiale.

Un ambiente a vuoto elimina queste reazioni. Ciò garantisce che il materiale rimanga chimicamente puro, privo di contaminazione superficiale e strutturalmente solido, il che è fondamentale per le applicazioni ad alte prestazioni.

Dal Principio alle Prestazioni: Vantaggi Chiave

L'ambiente controllato di un forno a vuoto si traduce direttamente in miglioramenti misurabili della qualità del prodotto e dell'efficienza produttiva.

Purezza e Pulizia Senza Pari

Prevenendo l'ossidazione, il forno fornisce un prodotto eccezionalmente pulito. Questo è non negoziabile in settori come i semiconduttori, dove i contaminanti microscopici possono rovinare un microchip, o l'aerospaziale, dove l'integrità superficiale è vitale per la sicurezza.

Precisione di Temperatura Assoluta

I forni a vuoto offrono un controllo della temperatura incredibilmente preciso e uniforme. Ciò garantisce che ogni parte del componente, e ogni componente di un lotto, riceva esattamente lo stesso trattamento termico.

Questa coerenza e ripetibilità sono essenziali per soddisfare i rigorosi standard di qualità della produzione moderna e ottimizzare le linee di produzione.

Miglioramento delle Proprietà Intrinseche dei Materiali

L'obiettivo principale del trattamento termico è migliorare un materiale. La lavorazione sotto vuoto eccelle in questo, consentendo processi che aumentano resistenza, durezza e durata.

È così che l'acciaio standard viene trasformato in uno strumento da taglio di fascia alta, o come una lega di alluminio viene rafforzata per l'uso in una struttura aeronautica critica.

Comprendere i Compromessi

Sebbene potente, la tecnologia dei forni a vuoto è una scelta strategica che comporta considerazioni specifiche. Non è la soluzione universale per tutte le applicazioni di riscaldamento.

Investimento Iniziale Maggiore

I forni a vuoto sono sistemi complessi che rappresentano un investimento di capitale significativo rispetto ai forni atmosferici tradizionali. Le pompe, le camere e i sistemi di controllo sono altamente specializzati.

Complessità del Processo Aumentata

Il funzionamento e la manutenzione di un sistema a vuoto richiedono conoscenze specialistiche. I cicli di processo possono anche essere più lunghi a causa del tempo necessario per pompare la camera al livello di vuoto richiesto.

Idoneità all'Applicazione

Per semplici compiti di riscaldamento in cui l'ossidazione superficiale non è una preoccupazione, un forno convenzionale potrebbe essere più economico. Un forno a vuoto è un investimento in qualità e prestazioni dove tali attributi sono fondamentali.

Il Motore dell'Innovazione nella Scienza dei Materiali

Oltre alla produzione, i forni a vuoto sono strumenti indispensabili per la ricerca e lo sviluppo, alimentando direttamente la scoperta di materiali di prossima generazione.

Un Laboratorio per la Scoperta

Questi forni forniscono a scienziati e ingegneri un ambiente perfetto e ripetibile per studiare il comportamento dei materiali in condizioni termiche controllate.

Ciò consente loro di testare nuove leghe, sviluppare nuovi cicli di trattamento termico e spingere i confini di ciò che i materiali possono fare, facendo progredire l'intero campo della scienza dei materiali.

Abilitare Prodotti di Prossima Generazione

Le scoperte fatte in un forno da laboratorio portano direttamente all'innovazione commerciale. Una lega più resistente e leggera testata oggi in un forno a vuoto potrebbe diventare domani il telaio di un'auto più efficiente nei consumi o una pala di turbina di un motore a reazione più durevole.

Come Applicare Ciò al Tuo Obiettivo

Il motivo per cui stai considerando il trattamento termico sotto vuoto determinerà quale aspetto della tecnologia è più critico.

- Se la tua attenzione principale è la massima qualità e purezza del prodotto: La capacità del forno di prevenire ossidazione e contaminazione è la sua caratteristica più preziosa, garantendo proprietà dei materiali superiori per componenti aerospaziali, medici o elettronici sensibili.

- Se la tua attenzione principale è la coerenza del processo per la produzione ad alto volume: Il controllo preciso della temperatura e l'uniformità garantiscono che ogni singolo pezzo soddisfi specifiche esatte, riducendo i difetti e migliorando l'affidabilità.

- Se la tua attenzione principale è la ricerca e lo sviluppo: L'ambiente controllato e ripetibile rende il forno a vuoto uno strumento essenziale per scoprire e qualificare i materiali avanzati che guideranno l'innovazione futura.

Padroneggiare le proprietà dei materiali è la base della leadership industriale, e il trattamento termico sotto vuoto è una tecnologia chiave per raggiungere tale padronanza.

Tabella Riepilogativa:

| Aspetto | Contributo all'Innovazione |

|---|---|

| Purezza e Pulizia | Previene l'ossidazione e la contaminazione, essenziale per semiconduttori e componenti aerospaziali. |

| Precisione della Temperatura | Garantisce un riscaldamento uniforme per una qualità costante nella produzione ad alto volume. |

| Miglioramento dei Materiali | Aumenta resistenza, durezza e durata per applicazioni ad alte prestazioni. |

| Abilitazione R&S | Fornisce ambienti controllati per lo sviluppo di materiali e leghe di prossima generazione. |

Pronto a migliorare le proprietà dei tuoi materiali con soluzioni forni avanzate? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono guidare in avanti la tua innovazione industriale!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il primo passo nel processo di sinterizzazione sotto vuoto? Padroneggiare la chiave per parti ad alte prestazioni

- Perché è necessario un sistema di controllo PID segmentato per l'essiccazione sottovuoto delle batterie al litio? Garantire precisione e sicurezza

- In che modo le atmosfere controllate e i cicli di temperatura automatizzati in un forno di sinterizzazione influiscono sulla qualità della lega?

- Qual è lo scopo principale della ricottura in situ a 340°C sulle cavità di niobio? Aumentare efficacemente la forza del campo di quench

- In che modo la carbocementazione sotto vuoto garantisce una qualità stabile della carbocementazione? Ottenere un trattamento termico preciso e ripetibile

- Qual è il significato del controllo preciso della temperatura nei forni a vuoto? Sblocca una lavorazione dei materiali superiore

- Qual è la funzione principale di un forno di essiccazione sotto vuoto da laboratorio? Spiegazione dell'essenziale lavorazione dei fogli di elettrodi

- Perché la sinterizzazione al plasma a scintilla (SPS) è ottimale per le ceramiche Ti2AlN? Raggiungimento del 99,2% di purezza e massima densità