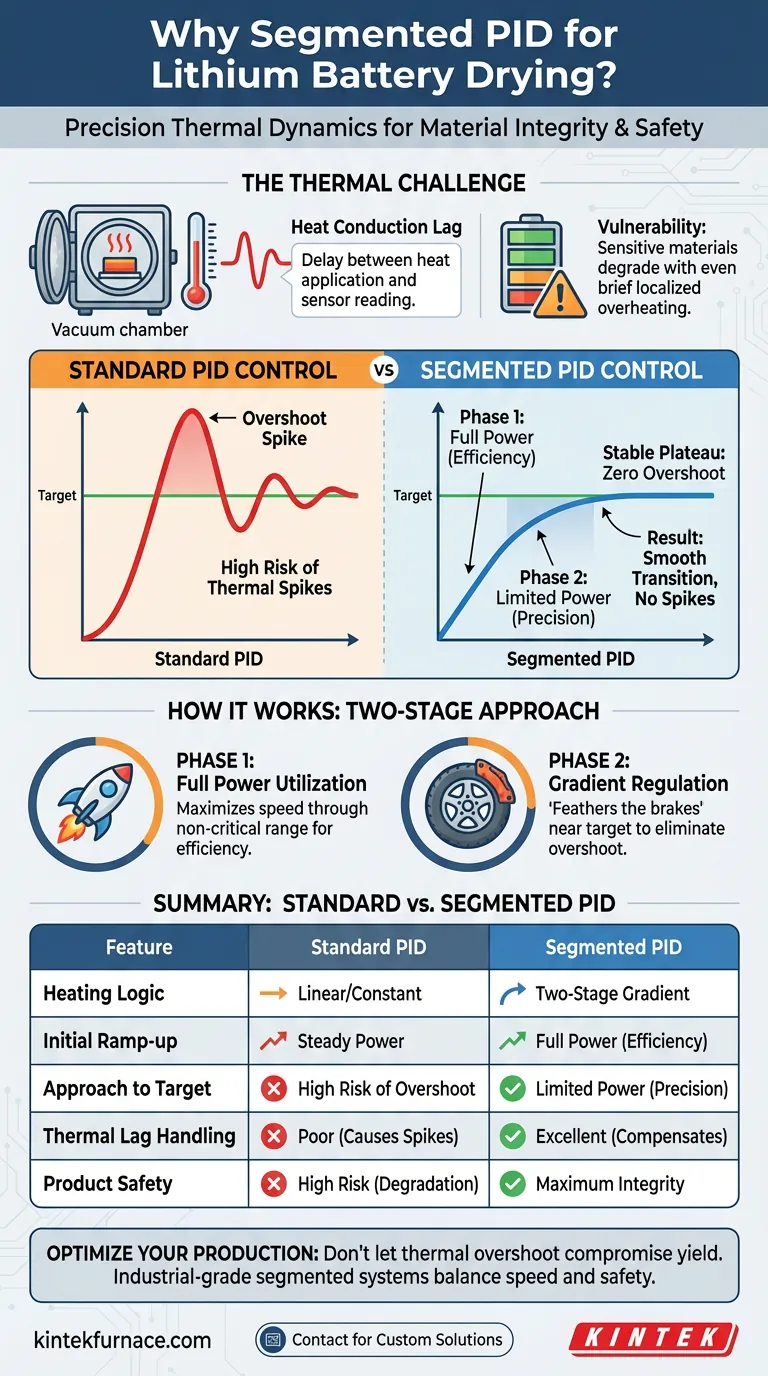

Un sistema di controllo PID segmentato è assolutamente necessario per gestire le dinamiche termiche critiche dell'essiccazione delle batterie al litio senza danneggiarle. Funziona regolando con precisione il gradiente di potenza di riscaldamento, utilizzando la piena potenza per la rampa iniziale e quindi passando automaticamente a una potenza limitata quando la temperatura si avvicina al valore desiderato. Questo approccio a due stadi contrasta il ritardo di conduzione termica, prevenendo i picchi di temperatura che distruggono la chimica sensibile della batteria.

La funzione principale di questo sistema è quella di separare la velocità di riscaldamento dalla precisione termica. Riducendo la potenza *prima* che venga raggiunto il valore desiderato, elimina il superamento della temperatura, garantendo che i materiali della batteria vengano essiccati in modo efficiente senza essere sottoposti a surriscaldamento localizzato distruttivo.

La sfida termica nell'essiccazione sottovuoto

Comprensione del ritardo di conduzione termica

Nel processo di essiccazione sottovuoto, c'è un ritardo fisico tra l'applicazione del calore e la registrazione della variazione da parte del sensore di temperatura.

Questo fenomeno, noto come ritardo di conduzione termica, rende rischiosi i sistemi di controllo standard. Quando un controller standard si rende conto che la temperatura desiderata è stata raggiunta, il calore residuo nell'elemento riscaldante fa continuare ad aumentare la temperatura.

La vulnerabilità dei materiali al litio

I componenti delle batterie al litio sono altamente sensibili allo stress termico.

Anche brevi periodi di surriscaldamento localizzato possono degradare i materiali. Ciò compromette le prestazioni e la sicurezza della batteria prima ancora che lasci la fabbrica.

Come il PID segmentato risolve il problema

Fase 1: Utilizzo della piena potenza

Durante la fase iniziale del ciclo, il sistema di grado industriale applica la piena potenza.

Ciò è essenziale per l'efficienza. Porta rapidamente la temperatura nella gamma sicura non critica per ridurre al minimo il tempo totale del ciclo.

Fase 2: Regolazione del gradiente

Quando la temperatura si avvicina al setpoint specifico desiderato, il sistema passa a una potenza limitata.

Ciò effettivamente "frena" il processo di riscaldamento. Riduce l'apporto di energia per allinearsi all'inerzia termica del sistema.

Risultato: La transizione fluida

Questa segmentazione garantisce un ingresso fluido nello stato di temperatura costante.

Invece di oscillare attorno al valore desiderato (superandolo e sottovalutandolo), la temperatura crea un plateau stabile. Questa stabilità è necessaria per essiccare la batteria in modo efficace senza picchi termici.

Considerazioni operative

Bilanciare velocità e sicurezza

Il compromesso principale in questo approccio è la relazione tra la velocità di rampa e la protezione.

Sebbene mantenere un sistema a piena potenza fino all'ultimo secondo possa essere teoricamente più veloce, il rischio di superamento lo rende non praticabile per le batterie al litio. L'approccio segmentato sacrifica una frazione della velocità di rampa alla fine per garantire zero danni al prodotto.

La necessità di una logica di grado industriale

Non tutti i controller PID possono gestire efficacemente questa segmentazione.

I controller standard reagiscono spesso in modo lineare. È necessario un sistema segmentato di grado industriale per definire zone di uscita di potenza distinte in base alla specifica prossimità alla temperatura desiderata.

Fare la scelta giusta per il tuo processo

Se il tuo obiettivo principale è la produttività:

- Affidati alla capacità "Fase 1" del sistema per massimizzare la velocità di riscaldamento durante l'intervallo di temperatura iniziale non critico.

Se il tuo obiettivo principale è la resa e la sicurezza del prodotto:

- Dai priorità alla calibrazione della limitazione di potenza della "Fase 2" per garantire che la transizione alla temperatura costante sia completamente piatta, senza superamenti.

Una regolazione termica precisa non è semplicemente uno strumento di efficienza; è un requisito fondamentale per preservare l'integrità dei materiali delle batterie al litio.

Tabella riassuntiva:

| Caratteristica | Controllo PID Standard | Controllo PID Segmentato |

|---|---|---|

| Logica di riscaldamento | Lineare/Costante | Gradiente a due stadi |

| Rampa iniziale | Potenza costante | Piena potenza (efficienza) |

| Avvicinamento al target | Alto rischio di superamento | Potenza limitata (precisione) |

| Gestione del ritardo termico | Scarsa - Causa picchi | Eccellente - Compensa l'inerzia |

| Sicurezza del prodotto | Alto rischio di degradazione | Massima integrità del materiale |

Ottimizza la tua produzione di batterie con KINTEK

Non lasciare che il surriscaldamento termico comprometta la tua resa di prodotto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di ricerca o produzione di ioni di litio. Le nostre soluzioni termiche avanzate sono progettate per gestire i materiali più sensibili con precisione di grado industriale.

Pronto a migliorare il tuo processo termico? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzato con il nostro team di ingegneri!

Guida Visiva

Riferimenti

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale funzione svolge una camera a vuoto nel processo di stampa a getto d'inchiostro per film sottili di perovskite? Approfondimenti degli esperti

- A cosa serve il forno a campana? Ottenere una lavorazione ultra-pulita per componenti sensibili

- Perché un forno sottovuoto è necessario nel flusso di processo per la produzione di nanosfere di carbonio? Garantire elevata purezza e dispersione

- Quali sono le principali funzioni di processo di un forno sotto vuoto nella sintesi di Fe3O4/C@PM? Garantire l'integrità del materiale.

- Qual è la classificazione di un forno a vuoto? Abbina Prestazioni, Processo e Temperatura alle Tue Esigenze

- In che modo i forni a vuoto contribuiscono all'efficienza energetica e alla protezione ambientale? Potenzia la tua produzione ecologica oggi stesso

- Perché un forno a vuoto è vantaggioso per le applicazioni che richiedono elevata purezza? Ottenere Purezza e Prestazioni del Materiale Senza Eguali

- Qual è la necessità di mantenere un livello di vuoto di circa 1 Pa durante il recupero di dispositivi a base di selenio?