Alla base, la carbocementazione sotto vuoto garantisce una qualità stabile sostituendo le variabili imprevedibili del trattamento termico in atmosfera con parametri precisi e gestiti digitalmente in un ambiente privo di ossigeno. Questo metodo offre agli ingegneri un controllo senza precedenti sull'intero processo, dal riscaldamento alla tempra, con il risultato di un esito metallurgico altamente ripetibile e superiore.

La ragione fondamentale della stabilità della carbocementazione sotto vuoto è la sua capacità di eliminare le variabili ambientali. Rimuovendo l'ossigeno e controllando con precisione l'introduzione di carbonio, il processo diventa una serie prevedibile e ripetibile di input digitali piuttosto che un delicato equilibrio chimico.

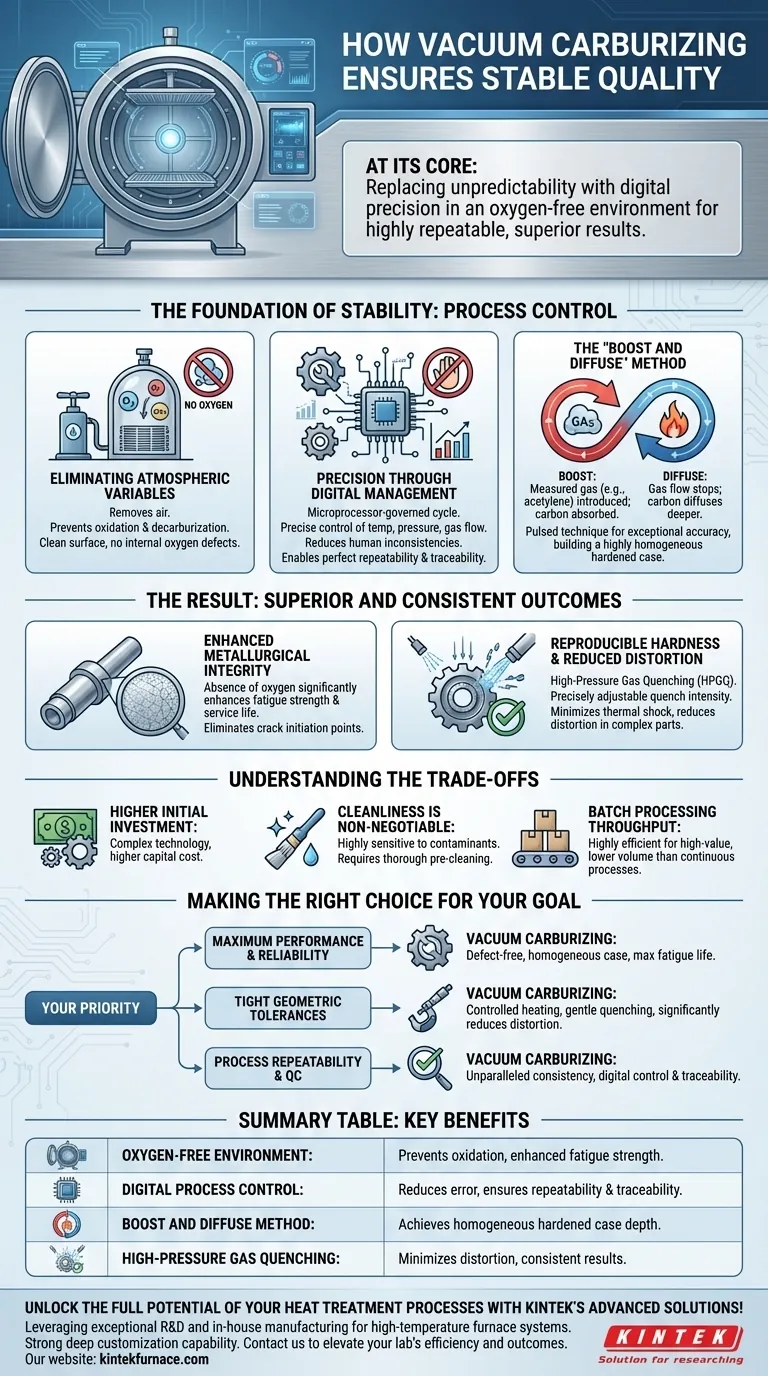

La base della stabilità: il controllo del processo

La consistenza della carbocementazione sotto vuoto, nota anche come Low Pressure Carburizing (LPC), non è casuale. È il risultato diretto di un approccio fondamentalmente diverso al processo di trattamento termico.

Eliminazione delle variabili atmosferiche

Nei metodi tradizionali, l'atmosfera del forno è una miscela complessa che include ossigeno, il quale può causare reazioni indesiderate. La carbocementazione sotto vuoto inizia rimuovendo l'aria dalla camera.

Questo ambiente sottovuoto previene completamente l'ossidazione e la decarburazione sulla superficie del pezzo. Ciò significa che il prodotto finale mantiene il suo colore originale del metallo ed è privo dei difetti di ossigeno interni (spesso chiamati "struttura nera") che possono compromettere l'integrità del pezzo.

Precisione attraverso la gestione digitale

L'intero ciclo è governato da un microprocessore. Parametri critici come temperatura, pressione e tempi di flusso del gas non sono solo monitorati ma attivamente controllati con precisione digitale.

Ciò riduce le incoerenze dovute al fattore umano e garantisce che ogni lotto venga lavorato nelle stesse identiche condizioni. La registrazione dettagliata dei dati consente una perfetta ripetibilità e tracciabilità, essenziale per gli standard di garanzia della qualità come CQI-9.

Il metodo "Boost and Diffuse"

Anziché mantenere un'atmosfera costante ricca di carbonio, la carbocementazione sotto vuoto utilizza una tecnica pulsata. Il processo si alterna tra due fasi:

- Boost: Una piccola quantità misurata di gas carburante (tipicamente acetilene) viene introdotta nella camera calda. Il gas si decompone e i suoi atomi di carbonio vengono assorbiti dalla superficie dell'acciaio.

- Diffuse: Il flusso di gas viene interrotto e il carbonio assorbito è lasciato diffondere più in profondità nella superficie del pezzo, spinto dal calore e dal tempo.

Questo ciclo viene ripetuto più volte. Controllando con precisione la durata di ogni fase di boost e diffuse, gli ingegneri possono creare un profilo di profondità di tempra con eccezionale accuratezza e creare una cementazione altamente omogenea.

Il risultato: esiti superiori e consistenti

Questo livello di controllo si traduce direttamente in miglioramenti misurabili nel pezzo finale, creando un nuovo standard di qualità e affidabilità.

Integrità metallurgica migliorata

L'assenza di ossigeno non solo mantiene puliti i pezzi, ma migliora significativamente la resistenza a fatica e la vita utile del componente. Eliminare l'ossidazione superficiale e sub-superficiale rimuove i potenziali punti di innesco per le cricche sotto carico ciclico.

Durezza riproducibile e distorsione ridotta

Dopo la carbocementazione, i pezzi vengono temprati. Molti forni sotto vuoto utilizzano la tempra a gas ad alta pressione (HPGQ) con azoto o elio.

L'intensità di questa tempra può essere regolata con precisione controllando la pressione e la velocità del gas. Ciò fornisce risultati di tempra consistenti e riproducibili e, cosa fondamentale, minimizza lo shock termico che causa la distorsione in pezzi complessi o a parete sottile.

Comprendere i compromessi

Pur offrendo una qualità superiore, la carbocementazione sotto vuoto non è una soluzione universale. Comprendere il suo contesto è fondamentale per prendere una decisione informata.

Investimento iniziale più elevato

La tecnologia dei forni sotto vuoto è più complessa e ha un costo iniziale più elevato rispetto alle attrezzature tradizionali dei forni atmosferici. La precisione e il controllo hanno un prezzo.

La pulizia è non negoziabile

Il processo è estremamente sensibile ai contaminanti. I pezzi devono essere accuratamente puliti prima di entrare nel forno, poiché eventuali oli o fluidi residui possono vaporizzare e interferire con il vuoto e il processo di carbocementazione.

Produttività del processo a lotti

La carbocementazione sotto vuoto è intrinsecamente un processo a lotti. Sebbene altamente efficiente per componenti di alto valore, potrebbe non eguagliare la produttività di alcuni grandi forni atmosferici continui utilizzati per la produzione di massa di pezzi con specifiche inferiori.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la carbocementazione sotto vuoto dovrebbe essere guidata dai requisiti specifici del tuo componente e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La carbocementazione sotto vuoto è la scelta ideale per la sua capacità di creare una superficie priva di difetti e una cementazione omogenea, massimizzando la vita a fatica.

- Se il tuo obiettivo principale è mantenere tolleranze geometriche strette: Il processo di riscaldamento controllato e uniforme e la tempra a gas delicata riducono significativamente la distorsione rispetto ai metodi tradizionali.

- Se il tuo obiettivo principale è la ripetibilità del processo e il controllo qualità: Il controllo digitale e la registrazione dei dati insiti nel processo forniscono una consistenza e una tracciabilità senza pari per le applicazioni critiche.

Rimuovendo l'ambiguità e le interferenze ambientali, la carbocementazione sotto vuoto trasforma il trattamento termico da un'arte in una scienza precisa e basata sui dati.

Tabella riassuntiva:

| Aspetto Chiave | Beneficio |

|---|---|

| Ambiente Senza Ossigeno | Previene l'ossidazione e la decarburazione, garantendo superfici pulite e maggiore resistenza a fatica |

| Controllo Digitale del Processo | Riduce l'errore umano, consente una gestione precisa dei parametri e garantisce ripetibilità e tracciabilità |

| Metodo Boost and Diffuse | Ottiene una profondità di tempra omogenea con assorbimento e diffusione del carbonio accurati |

| Tempra a Gas ad Alta Pressione | Minimizza la distorsione e fornisce risultati di tempra consistenti e riproducibili |

Sblocca tutto il potenziale dei tuoi processi di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere Furnaces e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo una maggiore integrità metallurgica e stabilità del processo. Pronto a elevare l'efficienza e i risultati del tuo laboratorio? Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega