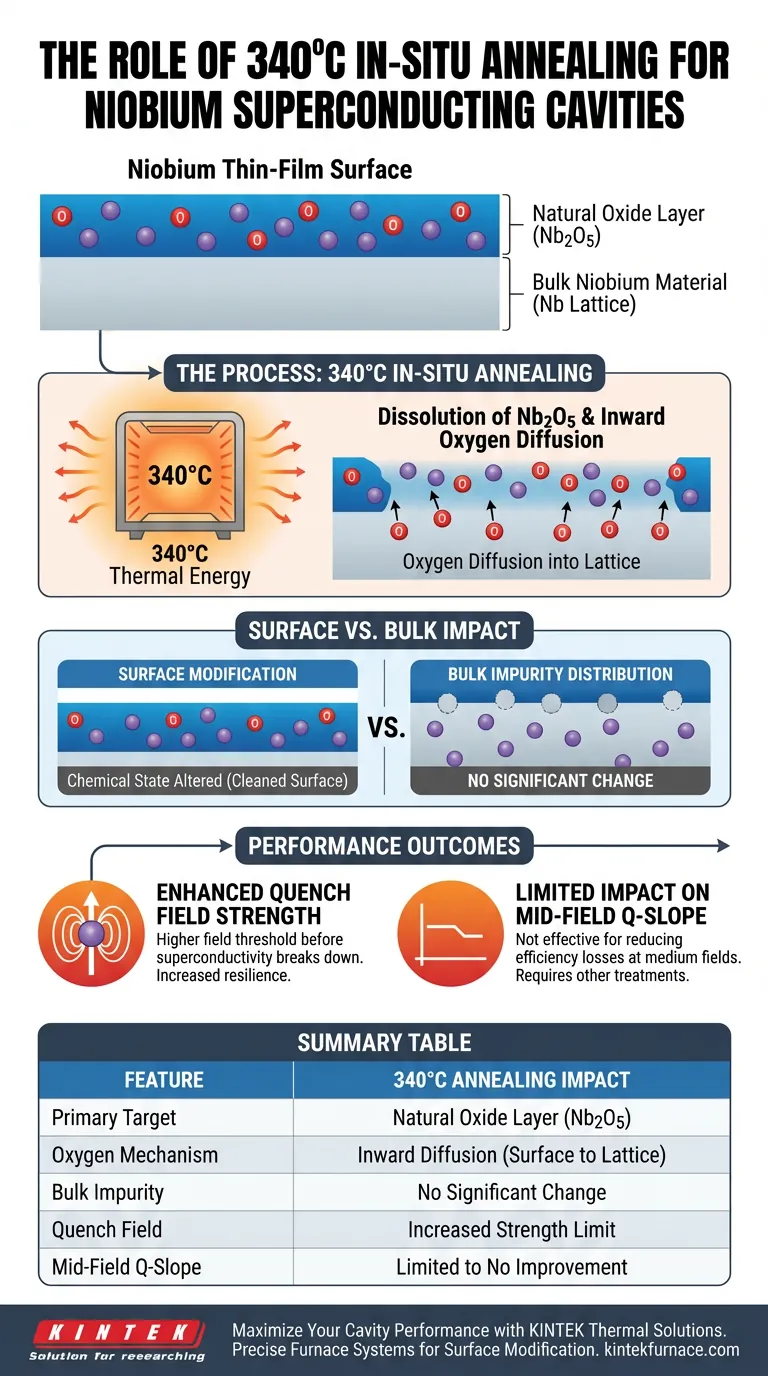

Lo scopo principale della ricottura in situ a 340°C è dissolvere attivamente lo strato di ossido naturale, specificamente Nb2O5, presente sulla superficie dei film sottili di niobio. Questo trattamento termico fornisce energia sufficiente per facilitare la diffusione degli atomi di ossigeno dalla superficie verso l'interno del materiale, alterando fondamentalmente lo stato chimico della superficie.

Prendendo di mira gli ossidi superficiali senza alterare la distribuzione delle impurità nel bulk, questo specifico processo di ricottura serve come metodo per aumentare la forza iniziale del campo di quench della cavità.

Il Meccanismo di Modifica Superficiale

Dissoluzione di Nb2O5

La funzione critica del punto di impostazione di 340°C è la rottura dello strato di ossido naturale.

Il niobio forma un ossido stabile, Nb2O5, quando esposto all'aria. Questo processo di ricottura "pulisce" efficacemente la superficie dissolvendo questo specifico composto.

Dinamica di Diffusione dell'Ossigeno

Piuttosto che rimuovere completamente l'ossigeno dal sistema, il calore lo spinge verso l'interno.

L'energia termica consente agli atomi di ossigeno di migrare dalla pelle superficiale verso il reticolo più profondo del film. Questa ridistribuzione modifica la composizione chimica dello strato superficiale.

Impatto Superficiale vs. Bulk

È fondamentale distinguere tra trattamento superficiale e ristrutturazione del bulk.

A 340°C, l'energia termica è insufficiente per alterare la distribuzione delle impurità nel bulk del film. Le modifiche sono strettamente confinate alla chimica superficiale e alla diffusione vicino alla superficie.

Risultati delle Prestazioni

Miglioramento della Forza del Campo di Quench

Il beneficio diretto della dissoluzione dello strato di ossido è un miglioramento della resilienza elettromagnetica della cavità.

Il processo contribuisce a un aumento iniziale della forza del campo di quench. Ciò consente alla cavità di sostenere campi di accelerazione più elevati prima di perdere il suo stato superconduttivo.

Comprensione dei Limiti

Impatto Limitato sul Q-Slope a Campo Medio

Sebbene efficace per gli ossidi superficiali, questa tecnica non è una soluzione completa per tutte le metriche di prestazione.

Il riferimento primario indica che la ricottura a 340°C ha un impatto limitato sulla riduzione del Q-slope a campo medio.

Se il tuo obiettivo è mitigare le perdite di efficienza a medie intensità di campo, questo specifico trattamento termico potrebbe non produrre risultati significativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando decidi se implementare la ricottura in situ a 340°C, considera i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è aumentare la Forza del Campo di Quench: Utilizza questa temperatura di ricottura per dissolvere gli ossidi superficiali e migliorare la soglia di campo alla quale la superconduttività si interrompe.

- Se la tua priorità principale è ridurre il Q-Slope a Campo Medio: Riconosci che questo metodo ha un'efficacia limitata per questa specifica metrica e potrebbe dover essere combinato o sostituito da altri trattamenti.

Comprendere la distinzione tra dissoluzione degli ossidi superficiali e modifica delle proprietà del bulk è la chiave per prevedere le prestazioni della cavità.

Tabella Riassuntiva:

| Caratteristica | Impatto della Ricottura In-Situ a 340°C |

|---|---|

| Obiettivo Primario | Dissoluzione dello strato di ossido naturale (Nb2O5) |

| Meccanismo dell'Ossigeno | Diffusione verso l'interno dalla superficie al reticolo |

| Impurità nel Bulk | Nessuna modifica significativa della distribuzione |

| Campo di Quench | Aumento del limite di forza del campo |

| Q-Slope a Campo Medio | Miglioramento limitato o nullo |

Massimizza le Prestazioni della Tua Cavità con KINTEK

Stai cercando di ottimizzare la resilienza elettromagnetica dei tuoi componenti superconduttori? KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. Sia che tu necessiti di precisi sistemi di forni a muffola, tubolari o sottovuoto, la nostra tecnologia è personalizzabile per soddisfare gli esigenti requisiti di 340°C per la modifica superficiale dei film sottili di niobio.

Non lasciare che gli ossidi superficiali limitino le tue soglie di accelerazione. Contattaci oggi stesso per discutere le tue esigenze uniche di forni ad alta temperatura per laboratori e scopri come le nostre attrezzature specializzate possono migliorare i risultati della tua scienza dei materiali!

Guida Visiva

Riferimenti

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali settori utilizzano la tecnologia del vuoto nella lavorazione termica? Sblocca la produzione di materiali ad alte prestazioni

- Come si confrontano il costo e la disponibilità dell'azoto rispetto all'argon? Risparmia sui costi con una selezione intelligente dei gas

- Come viene utilizzato un forno a solidificazione direzionale per rimuovere le impurità metalliche dal silicio? Raggiungere la purezza di grado solare

- Qual è il ruolo dello scambiatore di calore nel tempra a gas sottovuoto? Ottimizzare l'intensità di raffreddamento e la durezza del metallo

- Quali sono le funzioni principali dei dispositivi a vuoto nel Metodo di Impregnazione con Polimeri? Migliorare il Rinforzo Strutturale Profondo

- Qual è lo scopo dell'utilizzo di un sistema ad alto vuoto e del sigillatura sottovuoto? Garantire la purezza nella sintesi delle leghe

- Quali condizioni critiche fornisce un forno di sinterizzazione sotto vuoto per i carburi cementati? Garantire la massima densità del materiale

- Qual è la temperatura specifica per i precursori del vetro al fosfato? Fusione Master 900°C per 20Na2O–10NaCl–70P2O5