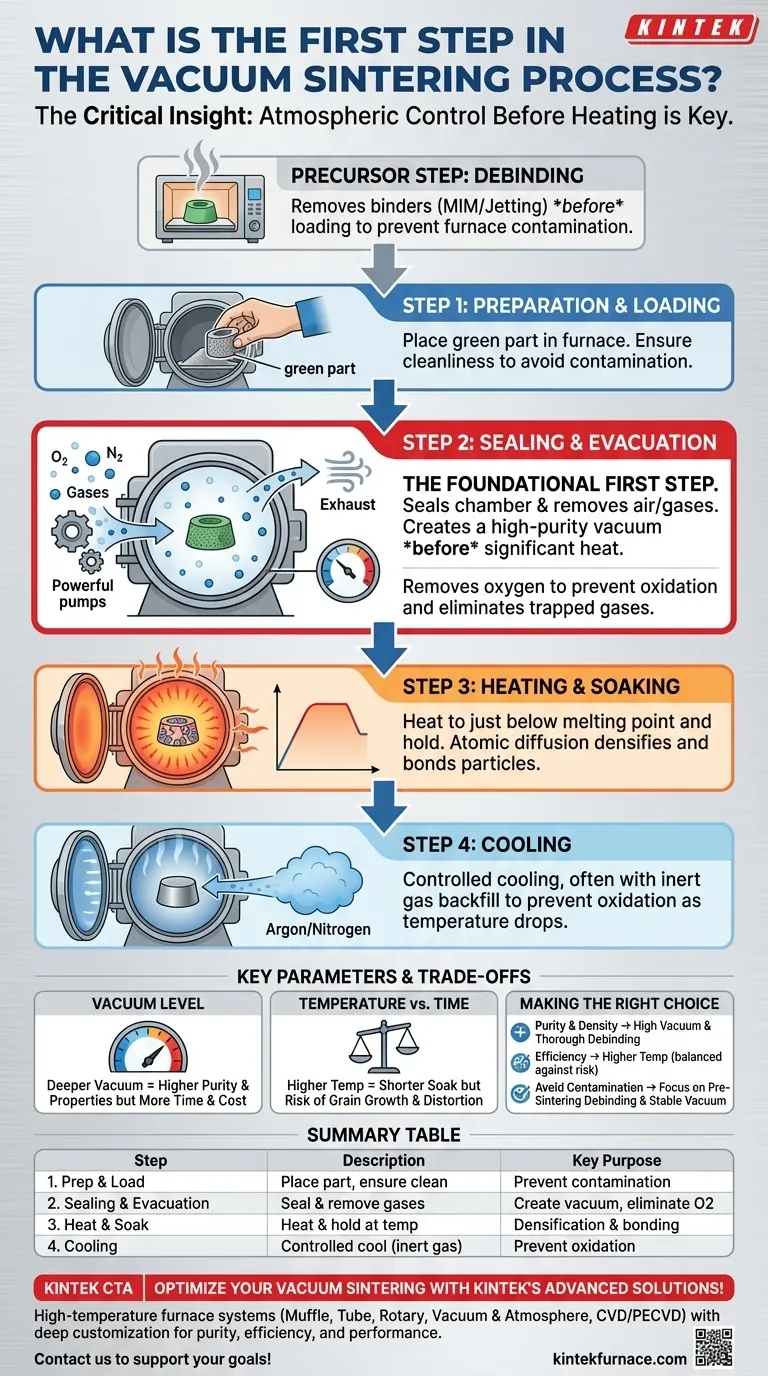

Il primo passo nel processo di sinterizzazione sotto vuoto è la preparazione fisica e il caricamento del materiale, o "pezzo crudo" (green part), nel forno. Immediatamente dopo, la camera viene sigillata e inizia il processo di evacuazione per creare il vuoto. Questa rimozione dell'atmosfera è il passaggio fondamentale che definisce l'intero processo, avvenendo prima che venga applicato qualsiasi calore significativo.

L'intuizione critica è che la sinterizzazione sotto vuoto è fondamentalmente un processo di controllo dell'atmosfera. Creare un ambiente sottovuoto di elevata purezza prima del riscaldamento non è solo il primo passo; è il più cruciale per prevenire l'ossidazione e garantire l'integrità metallurgica del componente finale.

Decostruire il Ciclo di Sinterizzazione Sotto Vuoto

La sinterizzazione sotto vuoto è un processo termico a più stadi che utilizza il vuoto per creare pezzi densi e ad alte prestazioni da materiali in polvere. Ogni fase è controllata con precisione per ottenere le proprietà finali desiderate.

Fase 1: Preparazione e Caricamento

Il processo inizia con il "pezzo crudo", un componente formato da polvere metallica tenuto insieme dalla pressione o da un legante. Questo pezzo viene posizionato con cura all'interno del forno a vuoto. La pulizia in questa fase è fondamentale per prevenire la contaminazione.

Fase 2: Sigillatura ed Evacuazione

Una volta caricato, la camera del forno viene sigillata per renderla a tenuta d'aria. Potenti pompe iniziano quindi a rimuovere l'aria e altri gas dalla camera. Questa evacuazione crea l'ambiente sottovuoto essenziale per il processo.

Lo scopo principale del vuoto è rimuovere l'ossigeno, che altrimenti reagirebbe con il metallo caldo, causando ossidazione e compromettendo la qualità del pezzo. Aiuta anche a rimuovere eventuali gas intrappolati all'interno del compatto di polvere.

Fase 3: Riscaldamento e Mantenimento (Soaking)

Stabilito il vuoto, il forno inizia a riscaldarsi in modo controllato. La temperatura viene portata appena al di sotto del punto di fusione del materiale.

Il pezzo viene quindi mantenuto a questa temperatura di picco per una durata specifica, una fase nota come "mantenimento" o "soaking". Durante questo periodo, le particelle metalliche si legano a livello atomico, un processo chiamato diffusione, che riduce la porosità e densifica il pezzo.

Fase 4: Raffreddamento

Completata la fase di mantenimento, il forno viene raffreddato in una sequenza controllata. A volte, un gas inerte come argon o azoto viene reintrodotti nella camera per aiutare ad accelerare il raffreddamento e prevenire l'ossidazione mentre la temperatura del pezzo diminuisce.

Comprendere i Parametri Chiave e i Compromessi

Seguire semplicemente i passaggi non è sufficiente; padroneggiare il processo richiede la comprensione dell'interazione tra le sue variabili critiche.

Il Precursore del Debinding (Rimozione del Legante)

Per i pezzi realizzati utilizzando processi come la Metallurgia delle Polveri a Iniezione (MIM) o il getto di legante (binder jetting), una fase critica chiamata debinding (rimozione del legante) deve avvenire prima che il pezzo venga caricato nel forno di sinterizzazione. Questo processo separato rimuove i materiali leganti che conferiscono al pezzo crudo la sua forma iniziale.

Tentare di sinterizzare un pezzo senza un debinding adeguato farebbe bruciare il legante all'interno del forno a vuoto, contaminando la camera e compromettendo il prodotto finale. Per questo motivo, alcuni considerano il debinding il vero "primo passo" del flusso di lavoro di produzione complessivo.

Il Ruolo Critico del Livello di Vuoto

La "profondità" del vuoto (quanto è stata rimossa l'aria) è un parametro chiave. Un vuoto più profondo fornisce un ambiente più pulito, portando a maggiore purezza e migliori proprietà meccaniche. Tuttavia, ottenere e mantenere un alto vuoto richiede più tempo e attrezzature più costose.

Temperatura vs. Tempo

La temperatura di sinterizzazione e il tempo di mantenimento sono direttamente correlati. Una temperatura più alta può talvolta ridurre il tempo di mantenimento richiesto. Tuttavia, un calore eccessivo rischia la crescita dei grani, che può rendere fragile il materiale, o persino la fusione parziale, che distorce la forma finale del pezzo. L'obiettivo è trovare l'equilibrio ottimale per la lega specifica in lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Le specifiche dei parametri del ciclo di sinterizzazione sotto vuoto dovrebbero essere adattate al risultato desiderato per il componente finale.

- Se il tuo obiettivo primario è la massima purezza e densità: Devi dare priorità a un livello di vuoto elevato e assicurarti che un processo di debinding approfondito sia completato prima dell'inizio della sinterizzazione.

- Se il tuo obiettivo primario è l'efficienza del processo: Puoi sperimentare con temperature di sinterizzazione leggermente più alte per ridurre i tempi di mantenimento, ma questo deve essere attentamente bilanciato rispetto al rischio di crescita dei grani o di distorsione.

- Se il tuo obiettivo primario è evitare la contaminazione del pezzo: La tua attenzione deve essere rivolta alle fasi iniziali: un debinding pre-sinterizzazione approfondito e il raggiungimento di un vuoto pulito e stabile prima dell'inizio del ciclo di riscaldamento.

Comprendere che ogni fase pone le basi per la successiva è la chiave per padroneggiare il processo di sinterizzazione sotto vuoto.

Tabella Riassuntiva:

| Fase | Descrizione | Scopo Principale |

|---|---|---|

| 1. Preparazione e Caricamento | Posizionare il pezzo crudo nel forno | Garantire la pulizia e prevenire la contaminazione |

| 2. Sigillatura ed Evacuazione | Sigillare la camera e rimuovere aria/gas | Creare un vuoto per eliminare ossigeno e gas intrappolati |

| 3. Riscaldamento e Mantenimento | Riscaldare appena sotto il punto di fusione e mantenere | Consentire la diffusione per la densificazione e la formazione di legami |

| 4. Raffreddamento | Raffreddamento controllato, spesso con gas inerte | Prevenire l'ossidazione e ottenere le proprietà finali |

Ottimizza il tuo processo di sinterizzazione sotto vuoto con le soluzioni avanzate di KINTEK! Sfruttando R&S eccezionali e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando purezza, efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C