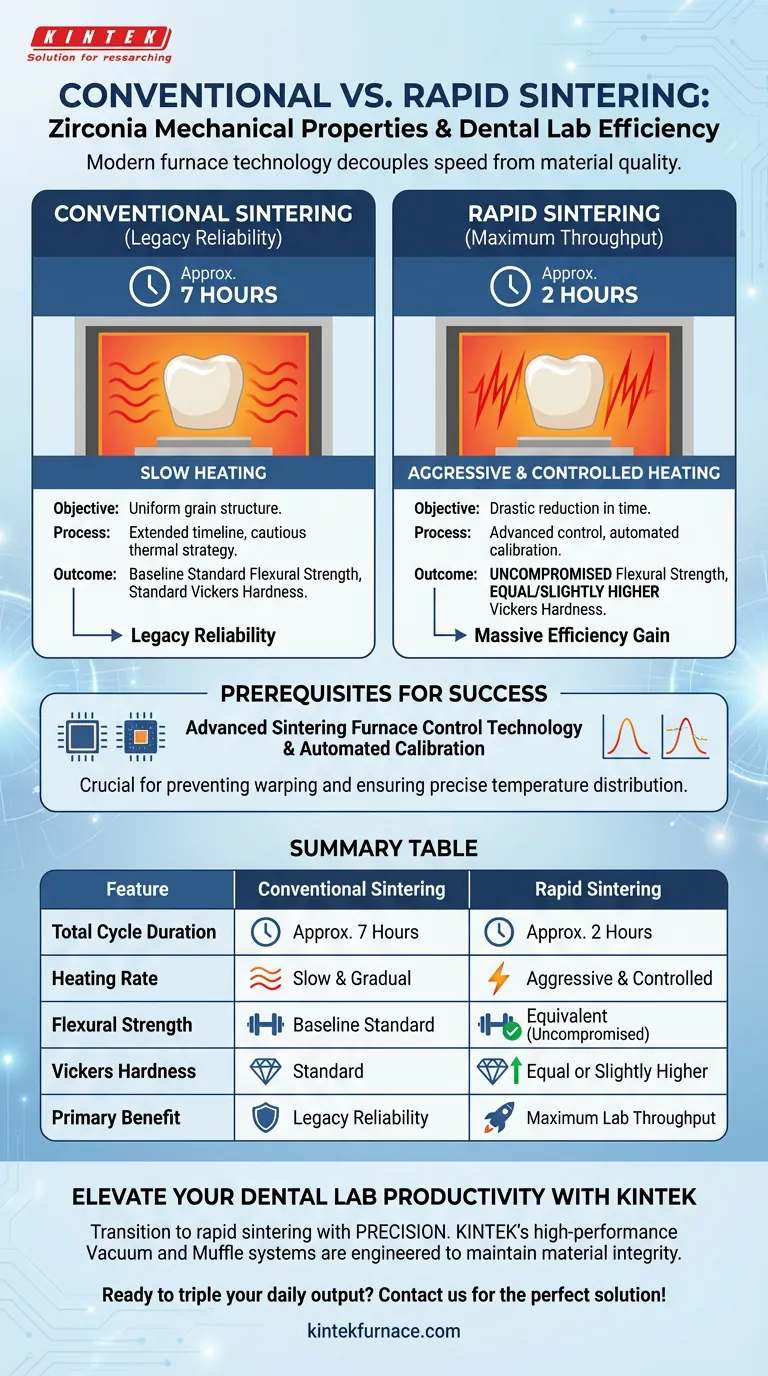

I cicli di sinterizzazione rapida possono aumentare significativamente l'efficienza di lavorazione senza sacrificare l'integrità meccanica. Mentre la sinterizzazione convenzionale si basa su un riscaldamento lento per circa 7 ore per garantire l'uniformità dei grani, la ricerca indica che i cicli rapidi (circa 2 ore) che utilizzano controlli avanzati del forno possono eguagliare o addirittura superare la durezza Vickers della zirconia, mantenendo una resistenza alla flessione equivalente.

La moderna tecnologia dei forni dentali ha efficacemente disaccoppiato la velocità di lavorazione dalla qualità del materiale. Con un controllo termico preciso, i laboratori possono ridurre i tempi di sinterizzazione di quasi il 70% ottenendo proprietà meccaniche pari o superiori a quelle prodotte dai metodi tradizionali a riscaldamento lento.

La Meccanica della Sinterizzazione Convenzionale

L'Obiettivo del Riscaldamento Lento

La sinterizzazione convenzionale è progettata attorno a una strategia termica cauta. L'obiettivo principale è produrre una struttura granulare uniforme in tutta la ricostruzione.

Durata e Processo Tipici

Per ottenere questa omogeneità strutturale, i cicli convenzionali durano tipicamente circa 7 ore. Questa tempistica estesa consente un lento tasso di riscaldamento, che è stato tradizionalmente considerato necessario per gestire le proprietà del materiale della zirconia e prevenire shock termici.

Risultati Meccanici

I lunghi tempi di mantenimento e i lenti tassi di rampa si traducono in proprietà meccaniche affidabili e standard. Questo metodo funge da base per la resistenza alla flessione e la durezza nelle ricostruzioni in zirconia dentale.

L'Impatto della Sinterizzazione Rapida

Drastica Riduzione del Tempo

I cicli di sinterizzazione rapida alterano fondamentalmente il flusso di lavoro aumentando il tasso di riscaldamento e riducendo significativamente il tempo di mantenimento. Ciò riduce la durata totale del processo a circa 2 ore, offrendo un enorme guadagno nell'efficienza del laboratorio.

Impatto sulla Durezza

Contrariamente all'ipotesi che la velocità riduca la qualità, la sinterizzazione rapida non degrada la densità superficiale. Gli studi dimostrano che questi cicli possono eguagliare o addirittura superare la durezza Vickers della zirconia fresata lavorata con metodi convenzionali.

Mantenimento della Resistenza alla Flessione

Fondamentalmente, l'aumento di velocità non induce fragilità o debolezza strutturale. La resistenza alla flessione della zirconia rimane inalterata, il che significa che la ricostruzione mantiene la sua capacità di resistere alla frattura sotto carico tanto quanto i suoi omologhi sinterizzati convenzionalmente.

Comprensione dei Prerequisiti

La Necessità di un Controllo Avanzato

Non è possibile semplicemente accelerare un ciclo standard e aspettarsi risultati ottimali. Una sinterizzazione rapida di successo si basa fortemente sulla tecnologia di controllo avanzata del forno di sinterizzazione.

Automazione e Calibrazione

I forni moderni utilizzano software sofisticati e calibrazione automatizzata per gestire gli aggressivi tassi di riscaldamento. Queste caratteristiche garantiscono che la distribuzione della temperatura rimanga precisa, prevenendo deformazioni o restringimenti irregolari che altrimenti si verificherebbero con un riscaldamento rapido incontrollato.

Fare la Scelta Giusta per il Tuo Flusso di Lavoro

La decisione tra sinterizzazione convenzionale e rapida dipende spesso dalle capacità della tua attrezzatura e dai requisiti di volume.

- Se il tuo obiettivo principale è la massima produttività: adotta cicli di sinterizzazione rapida (circa 2 ore), a condizione che il tuo forno supporti un controllo termico avanzato, per mantenere elevata durezza e resistenza triplicando la produzione giornaliera.

- Se il tuo obiettivo principale è aderire rigorosamente ai protocolli legacy: continua a utilizzare cicli convenzionali di 7 ore se la tua attrezzatura manca delle caratteristiche di calibrazione avanzate necessarie per un riscaldamento rapido sicuro.

Sfruttando la moderna tecnologia dei forni, puoi ottenere la velocità necessaria per la produzione ad alto volume senza compromettere la durata o l'adattamento della ricostruzione finale.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Convenzionale | Sinterizzazione Rapida |

|---|---|---|

| Durata Totale del Ciclo | Circa 7 Ore | Circa 2 Ore |

| Tasso di Riscaldamento | Lento e Graduale | Aggressivo e Controllato |

| Resistenza alla Flessione | Standard di Base | Equivalente (Inalterata) |

| Durezza Vickers | Standard | Uguale o Leggermente Superiore |

| Beneficio Principale | Affidabilità Legacy | Massima Produttività del Laboratorio |

Eleva la Produttività del Tuo Laboratorio Dentale con KINTEK

Il passaggio ai cicli di sinterizzazione rapida richiede più della semplice velocità: richiede la precisione della tecnologia dei forni dentali ad alte prestazioni di KINTEK. Supportati da R&S e produzione esperte, forniamo sistemi sottovuoto e a muffola personalizzabili, progettati specificamente per mantenere l'integrità del materiale durante cicli termici accelerati. I nostri forni garantiscono che le tue ricostruzioni in zirconia raggiungano la massima durezza e resistenza con ogni lotto.

Pronto a triplicare la tua produzione giornaliera? Contattaci oggi stesso per trovare la soluzione di sinterizzazione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Maher S. Hajjaj, Hanin E. Yeslam. Flexural strength, flexural modulus and microhardness of milled vs. fused deposition modeling printed Zirconia; effect of conventional vs. speed sintering. DOI: 10.1186/s12903-023-03829-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri in zirconia durevoli e ad alta resistenza

- Quali sono i vantaggi dell'utilizzo di forni per sinterizzazione dentale e porcellana?Migliorare la precisione e l'efficienza nei laboratori odontotecnici

- Quali sono le caratteristiche chiave dei forni per sinterizzazione e porcellana dentale? Ottimizza il flusso di lavoro del tuo laboratorio odontotecnico

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali