In odontoiatria, la sinterizzazione è un processo critico ad alta temperatura che trasforma un restauro dentale fresato, morbido e simile al gesso, nel suo stato finale, denso e incredibilmente resistente. Questo trattamento termico, tipicamente applicato ai restauri in zirconia come corone e ponti, utilizza temperature comprese tra 1.400°C e 1.600°C per fondere insieme le particelle del materiale. È questo passaggio che conferisce alle moderne protesi ceramiche la loro rinomata durata e longevità.

La sinterizzazione non è semplicemente una fase di riscaldamento; è la trasformazione essenziale che converte una forma di zirconia fragile e sovradimensionata in un restauro finale perfettamente adattato e robusto. È il ponte tra il design digitale e la realtà clinica.

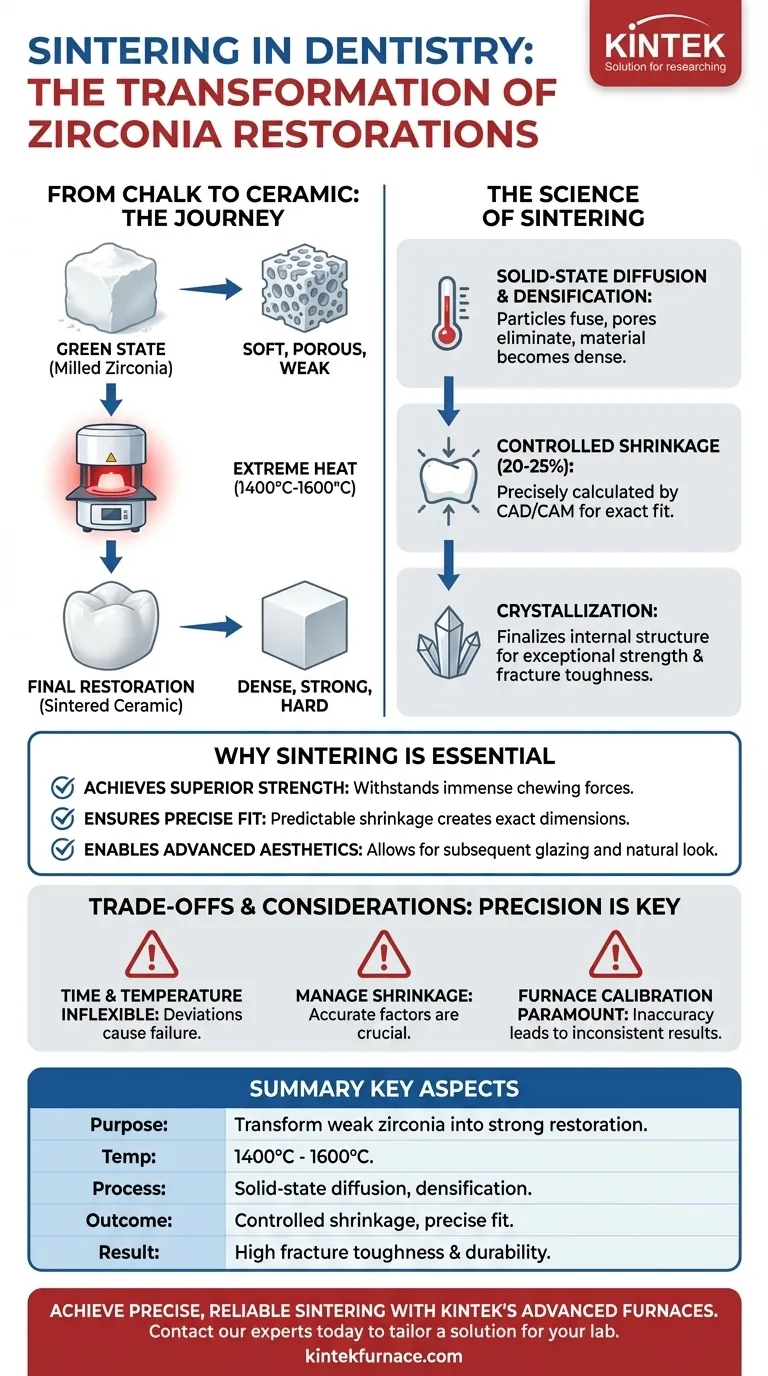

La scienza della sinterizzazione: dal gesso alla ceramica

Per comprenderne l'importanza, è necessario prima capire il percorso del materiale. Una corona in zirconia non inizia come un blocco duro; viene fresata da un materiale molto più morbido e lavorabile.

Il materiale allo "stato verde"

I restauri in zirconia iniziano la loro vita in uno stato pre-sinterizzato o "stato verde". Questo materiale ha la consistenza del gesso ed è poroso e debole.

Questo stato morbido è intenzionale. Consente di fresare rapidamente forme anatomiche complesse come corone e ponti multi-unità con uno stress minimo sulle apparecchiature di fresatura.

Il ruolo del calore estremo

Una volta fresato, il restauro allo stato verde viene posto in un forno dentale specializzato. Il forno riscalda lentamente la zirconia fino a una temperatura di picco, spesso intorno ai 1.500°C, e la mantiene lì per un periodo specifico.

Questo calore estremo non fonde il materiale. Invece, fornisce l'energia per un processo chiamato diffusione allo stato solido, in cui le singole particelle di zirconia si fondono insieme nei loro punti di contatto.

Densificazione e ritiro

Man mano che le particelle si fondono, i pori microscopici tra di esse vengono eliminati. Questo processo, noto come densificazione, è ciò che rende il materiale finale incredibilmente duro e non poroso.

Una conseguenza diretta e cruciale della densificazione è il ritiro. Il restauro si restringe uniformemente fino al 20-25% in volume. Questo ritiro è calcolato con precisione dal software CAD/CAM, che inizialmente progetta il restauro in una forma sovradimensionata per compensare.

Finalizzazione della struttura cristallina

Il ciclo termico finalizza anche la struttura cristallina interna del materiale. Questa cristallizzazione ottimizza la disposizione delle molecole di zirconia, fornendo l'eccezionale tenacità alla frattura e la resistenza per cui il materiale è noto.

Perché la sinterizzazione è essenziale per i restauri moderni

La sinterizzazione non è una fase di finitura opzionale; è un processo di produzione fondamentale che definisce il successo del restauro. Senza di essa, le ceramiche ad alta resistenza come la zirconia sarebbero inutilizzabili in odontoiatria.

Raggiungere una resistenza superiore

Lo scopo principale della sinterizzazione è raggiungere la resistenza specificata del materiale. Il processo trasforma il pre-form fragile e gessoso in una ceramica monolitica capace di resistere alle immense forze masticatorie presenti in bocca.

Garantire un adattamento preciso

Sebbene il ritiro possa sembrare un problema, è una parte controllata ed essenziale per ottenere un adattamento perfetto. La capacità del software CAD di ingrandire preventivamente il design assicura che, dopo la sinterizzazione, la corona o il ponte si restringano alle dimensioni esatte richieste per adattarsi alla preparazione del dente del paziente.

Abilitare un'estetica avanzata

Dopo la sinterizzazione ad alta temperatura per la resistenza, alcuni restauri subiscono un ciclo successivo a temperatura più bassa per la vetrificazione (glazing). Un sottile strato di vetro viene cotto sulla superficie, creando una finitura liscia e lucida che imita lo smalto naturale e resiste alle macchie.

Comprendere i compromessi e le considerazioni

Sebbene efficace, il processo di sinterizzazione richiede precisione e controllo. Errori in questa fase possono compromettere l'intero restauro.

Tempo e temperatura sono inflessibili

Ogni tipo di zirconia (ad esempio, ad alta resistenza rispetto ad alta traslucenza) ha un ciclo di sinterizzazione specifico, convalidato dal produttore. Questo include la velocità di riscaldamento, la temperatura di picco e la durata del mantenimento. Deviare da questo protocollo può comportare un restauro debole, mal adattato o esteticamente imperfetto.

Il ritiro deve essere gestito

Ogni successo dipende dal tenere conto accuratamente del ritiro. Il tecnico di laboratorio deve assicurarsi che il fattore di ritiro corretto sia programmato nel software per il lotto specifico di zirconia utilizzato, poiché possono esistere anche leggere variazioni tra i lotti di produzione.

La calibrazione del forno è fondamentale

I forni di sinterizzazione sono apparecchiature sofisticate che devono essere calibrate regolarmente per garantire che raggiungano e mantengano le temperature precise richieste. Un forno impreciso è la causa principale di restauri incoerenti e falliti.

Applicare questa conoscenza al tuo obiettivo

Comprendere il ruolo della sinterizzazione ti permette di valutare meglio la qualità e l'affidabilità dei restauri in ceramica.

- Se il tuo obiettivo principale è prescrivere come clinico: Riconosci che il successo di un restauro in zirconia dipende fortemente dalla precisione del laboratorio odontotecnico nel processo di sinterizzazione, che ne determina sia l'adattamento finale che la resistenza.

- Se il tuo obiettivo principale è la fabbricazione come tecnico: Segui meticolosamente il ciclo di sinterizzazione specificato dal produttore per ogni disco di zirconia per garantire un ritiro prevedibile e ottenere proprietà ottimali del materiale.

- Se il tuo obiettivo principale è imparare i materiali dentali: Considera la sinterizzazione come la fase di produzione fondamentale che sblocca la combinazione unica di alta resistenza e biocompatibilità della zirconia per le applicazioni dentali moderne.

In definitiva, comprendere la sinterizzazione è fondamentale per apprezzare come i restauri in ceramica moderni e ad alta resistenza vengano creati in modo affidabile e coerente.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Scopo | Trasforma la zirconia fresata debole in un restauro finale denso e resistente. |

| Temperatura tipica | Da 1.400°C a 1.600°C. |

| Processo centrale | La diffusione allo stato solido fonde le particelle, eliminando i pori (densificazione). |

| Risultato critico | Ritiro controllato e prevedibile (20-25%) per un adattamento preciso. |

| Proprietà risultante | Raggiunge l'elevata tenacità alla frattura e la durata per cui la zirconia è nota. |

Ottieni risultati di sinterizzazione precisi e affidabili per il tuo laboratorio odontotecnico.

I forni ad alta temperatura avanzati di KINTEK sono progettati per le esigenze rigorose della sinterizzazione della zirconia dentale. Con un controllo preciso della temperatura e un riscaldamento uniforme, le nostre soluzioni garantiscono che i tuoi restauri raggiungano una resistenza ottimale e un adattamento perfetto, lotto dopo lotto.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche.

Contatta oggi i nostri esperti per discutere come possiamo personalizzare una soluzione di forno per sinterizzazione per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità