Nella loro essenza, i forni per sinterizzazione e porcellana dentale sono definiti dalle loro capacità di temperatura, controllo del processo e compatibilità dei materiali. Le caratteristiche chiave di entrambi i tipi includono cicli di cottura precisi e programmabili, controlli intuitivi touchscreen per facilità d'uso e distribuzione uniforme del calore all'interno della camera per garantire risultati coerenti. La distinzione più significativa risiede nella loro temperatura massima, che determina i materiali specifici che ogni forno è progettato per lavorare.

Il concetto centrale è che i forni per porcellana e sinterizzazione servono due funzioni distinte e non intercambiabili. I forni per porcellana cuociono e vetrificano le ceramiche a temperature fino a circa 1200°C, mentre i forni per sinterizzazione utilizzano un calore molto più elevato (fino a circa 1600°C) specificamente per trasformare la zirconia fresata nel suo stato finale ad alta resistenza.

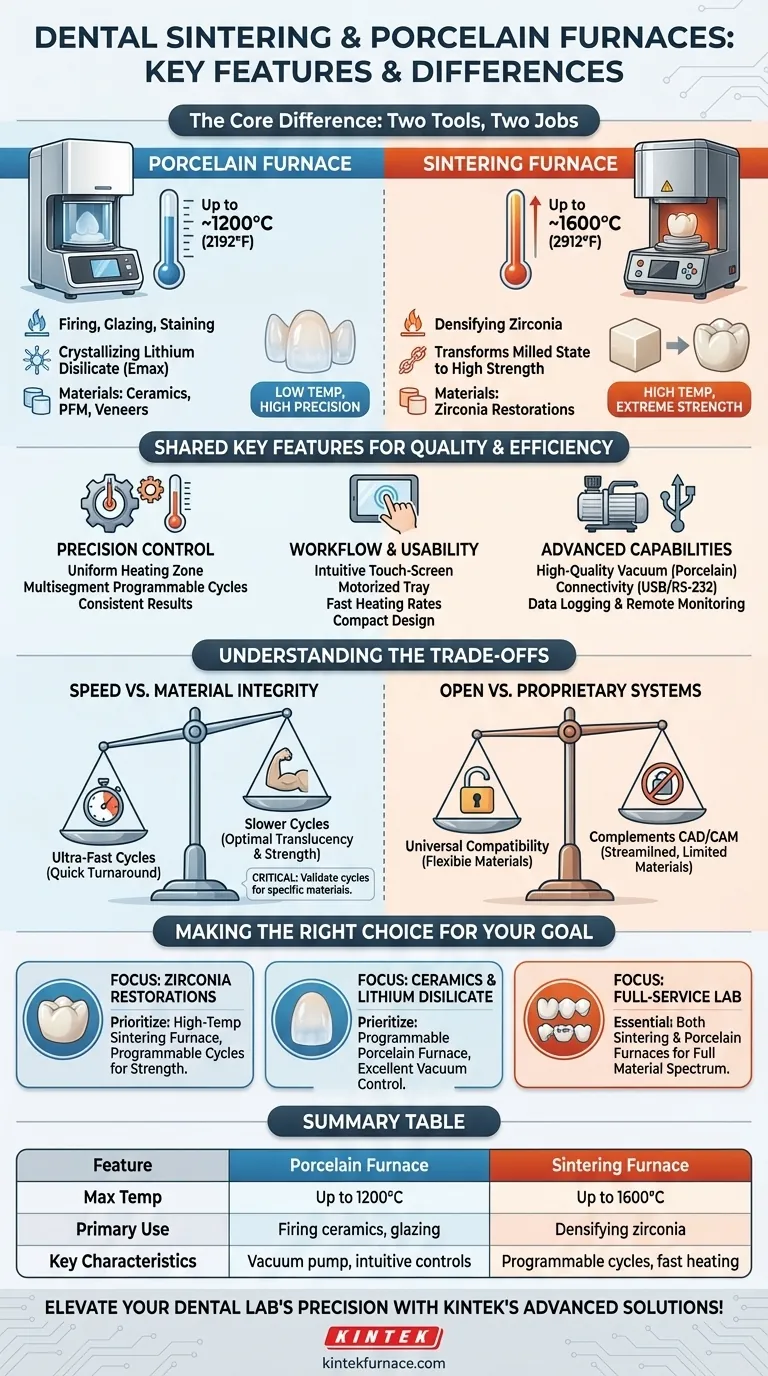

La Differenza Fondamentale: Sinterizzazione vs. Porcellana

Prima di valutare le caratteristiche specifiche, è fondamentale capire che si tratta di due strumenti diversi per due lavori diversi. Un laboratorio che lavora materiali moderni avrà spesso bisogno di entrambi.

Il Ruolo di un Forno per Porcellana

Un forno per porcellana è progettato per la cottura, la vetrificazione e la colorazione di varie ceramiche dentali. Ciò include restauri tradizionali in porcellana fusa su metallo (PFM) e materiali tutto-ceramica.

Questi dispositivi a controllo elettronico sono essenziali per cristallizzare materiali come il disilicato di litio (ad esempio, Emax) e cuocere faccette o intarsi. Funzionano con alta precisione a una temperatura massima inferiore, tipicamente fino a 1200°C (2192°F).

Il Ruolo di un Forno per Sinterizzazione

Un forno per sinterizzazione ha un unico scopo principale: sinterizzare la zirconia. Dopo che un restauro in zirconia è stato fresato, esiste in uno stato morbido, simile a gesso.

Il forno per sinterizzazione sottopone questo restauro pre-sinterizzato a temperature estremamente elevate—spesso fino a 1600°C (2912°F)—durante un ciclo programmato. Questo processo densifica il materiale, riducendolo alle sue dimensioni finali e conferendogli l'incredibile resistenza per cui la zirconia è nota.

Caratteristiche Chiave per Qualità ed Efficienza

Una volta che sai di quale tipo di forno hai bisogno, puoi valutare le caratteristiche che influenzano direttamente la qualità dei tuoi restauri e l'efficienza del tuo flusso di lavoro.

Controllo Preciso della Temperatura

Questa è la caratteristica più importante di qualsiasi forno dentale. Il calore incoerente porta a restauri deboli o antiestetici.

Le caratteristiche chiave includono una zona di riscaldamento uniforme per garantire che tutte le parti del restauro ricevano la stessa temperatura e un controllore programmabile multisegmento. Ciò consente di creare cicli personalizzati di riscaldamento, mantenimento e raffreddamento per adattarsi perfettamente alle specifiche di materiali diversi.

Flusso di Lavoro e Usabilità

I forni moderni sono progettati per semplificare quello che una volta era un processo complesso. Cerca un display touch-screen a colori intuitivo che renda la programmazione dei cicli semplice.

Funzionalità come un vassoio motorizzato garantiscono un posizionamento liscio e ripetibile del lavoro, mentre rapidi tassi di riscaldamento possono ridurre significativamente il tempo di lavorazione complessivo, aumentando la produttività del laboratorio. Un design compatto è anche una caratteristica preziosa nei laboratori dove lo spazio è limitato.

Capacità Avanzate

Per i forni per porcellana, una pompa per il vuoto di alta qualità è essenziale. L'applicazione del vuoto durante il ciclo di cottura rimuove l'aria per ridurre la porosità nella ceramica finale, ottenendo un restauro più forte e più estetico.

Per entrambi i tipi, le opzioni di connettività come porte USB o comunicazione RS-232 consentono una facile registrazione dei dati, il trasferimento dei programmi e il monitoraggio remoto, il che aiuta con il controllo qualità e la risoluzione dei problemi.

Comprendere i Compromessi

Scegliere un forno comporta un bilanciamento di priorità concorrenti. Comprendere questi compromessi ti aiuterà a prendere una decisione più informata.

Velocità vs. Integrità del Materiale

Molti forni per sinterizzazione moderni offrono cicli di sinterizzazione "veloci" che possono essere completati in una frazione del tempo tradizionale. Sebbene ciò migliori drasticamente i tempi di consegna, può essere un compromesso.

Per alcuni materiali in zirconia, i cicli ultraveloci possono comportare una translucenza leggermente inferiore o persino una ridotta resistenza alla flessione rispetto a un ciclo più lento e lungo. È fondamentale assicurarsi che il ciclo scelto sia convalidato per la zirconia specifica che si sta utilizzando.

Sistemi Aperti vs. Proprietari

Alcuni forni sono progettati come parte di un ecosistema completo, destinati a complementare sistemi CAD/CAM specifici come CEREC o inLab. Questi spesso offrono flussi di lavoro semplificati ma possono essere ottimizzati per una gamma limitata di materiali.

I forni a "sistema aperto" sono progettati per essere universalmente compatibili, offrendo la flessibilità di utilizzare materiali di qualsiasi produttore. Ciò offre maggiore libertà ma può richiedere maggiore impegno per sviluppare e convalidare i programmi di cottura.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata interamente dai materiali con cui lavori più spesso.

- Se la tua attenzione principale sono i restauri in zirconia: Dai la priorità a un forno per sinterizzazione ad alta temperatura con cicli precisi e programmabili per ottenere forza ed estetica ottimali.

- Se la tua attenzione principale è il disilicato di litio o la porcellana feldspatica: Un forno per porcellana programmabile con eccellente controllo del vuoto è lo strumento essenziale per ottenere risultati di alta qualità e privi di pori.

- Se gestisci un laboratorio con servizio completo: Avrai quasi certamente bisogno sia di un forno per sinterizzazione che di un forno per porcellana per gestire in modo efficiente l'intero spettro dei materiali dentali moderni.

Abbinare le capacità tecniche del forno ai tuoi materiali primari è il passo più critico per produrre restauri dentali coerenti e di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Forno per Porcellana | Forno per Sinterizzazione |

|---|---|---|

| Temperatura Max | Fino a 1200°C | Fino a 1600°C |

| Uso Primario | Cottura ceramiche, vetrificazione | Densificazione zirconia |

| Caratteristiche Chiave | Pompa del vuoto, controlli intuitivi | Cicli programmabili, riscaldamento rapido |

Eleva la precisione e l'efficienza del tuo laboratorio odontotecnico con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni su misura ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche per applicazioni di sinterizzazione e porcellana. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e fornire restauri coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione