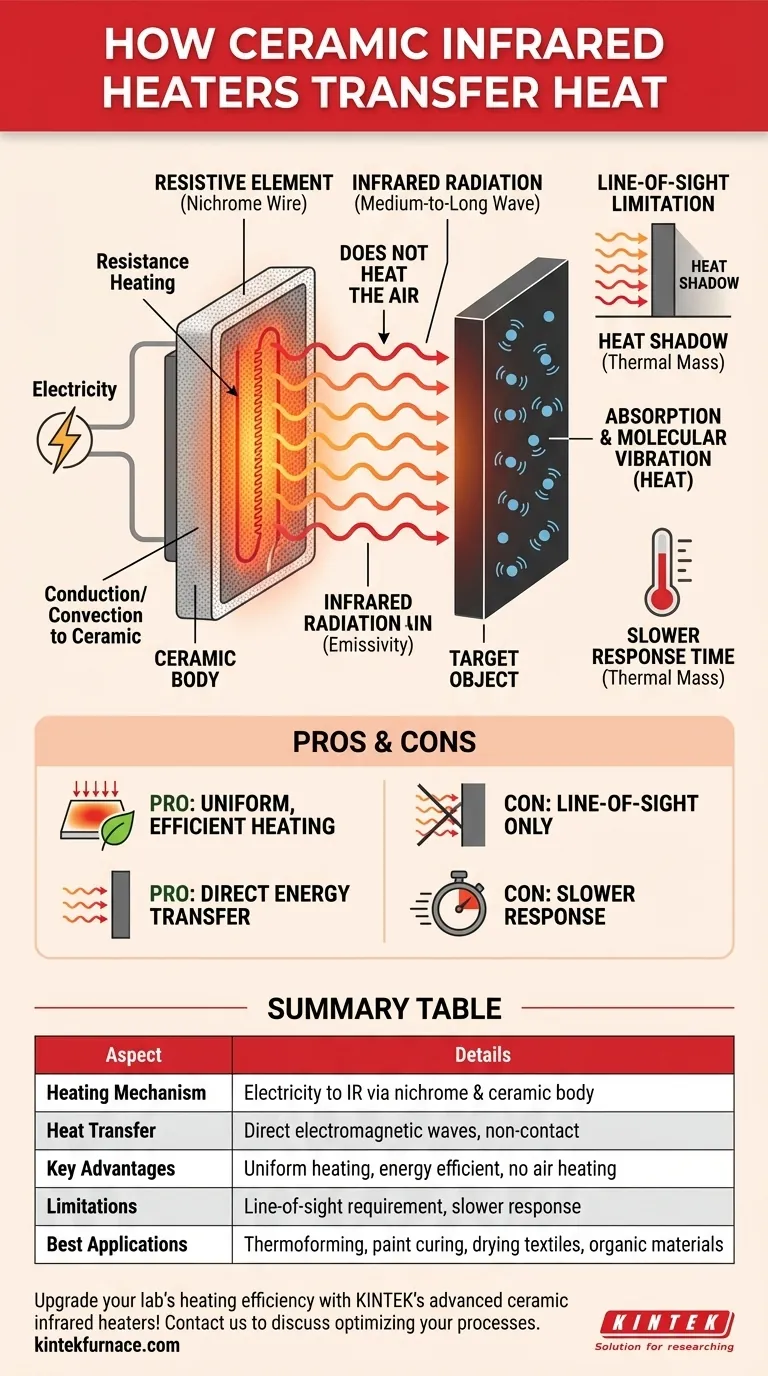

In sostanza, un riscaldatore a infrarossi ceramico funziona convertendo l'elettricità in radiazione infrarossa. Un elemento resistivo, tipicamente un filo di nicromo, riscalda un corpo ceramico, che quindi emette questa energia come luce infrarossa invisibile che viaggia attraverso l'aria e viene assorbita direttamente dall'oggetto bersaglio.

La distinzione cruciale è che i riscaldatori a infrarossi ceramici non riscaldano l'aria tra il riscaldatore e l'oggetto. Trasferiscono invece energia tramite onde elettromagnetiche, un processo altamente efficiente per il riscaldamento diretto della superficie a vista.

Il Meccanismo Centrale: Dall'Elettricità alla Radiazione

Per comprendere il processo, è meglio suddividerlo nelle sue parti costituenti. La magia non risiede in un singolo componente, ma nel modo in cui lavorano insieme come sistema.

Il Ruolo dell'Elemento Riscaldante

Il processo inizia con un principio semplice: il riscaldamento a resistenza. Una corrente elettrica viene fatta passare attraverso un filo ad alta resistenza, più comunemente una lega di nicromo (nichel-cromo).

Questo filo è incorporato o alloggiato nelle scanalature del materiale ceramico. Quando l'elettricità fatica a passare attraverso il filo resistivo, l'energia elettrica viene convertita direttamente in energia termica, facendo sì che il filo diventi estremamente caldo.

La Funzione del Corpo Ceramico

Il componente ceramico è molto più di un semplice supporto per il filo. È la chiave della funzione e dell'efficienza del riscaldatore.

Il filo di nicromo caldo trasferisce il suo calore al materiale ceramico circostante principalmente tramite conduzione e convezione. La ceramica, scelta per la sua elevata emissività, assorbe questa energia e si riscalda uniformemente. Efficacemente, diventa una superficie radiante ampia, stabile e costante.

Emissione di Onde Infrarosse

Una volta che il corpo ceramico raggiunge la sua temperatura operativa (tipicamente tra 300°C e 700°C), rilascia la maggior parte della sua energia termica sotto forma di radiazione elettromagnetica.

Questa energia viene emessa prevalentemente nello spettro infrarosso medio-lungo. Queste onde viaggiano dalla superficie del riscaldatore alla velocità della luce.

Come Viene Riscaldato l'Oggetto Bersaglio

L'ultimo passo è il trasferimento di questa energia irradiata al pezzo o all'oggetto che si intende riscaldare. È qui che emergono le proprietà uniche dell'infrarosso.

Radiazione, Non Convezione

A differenza di un riscaldatore convenzionale che riscalda l'aria circostante (convezione), la quale poi trasferisce il suo calore all'oggetto, le onde infrarosse viaggiano attraverso l'aria senza riscaldarla in modo significativo. Questa è una forma di trasferimento di energia diretto e senza contatto.

Assorbimento da Parte del Bersaglio

Quando le onde infrarosse colpiscono l'oggetto bersaglio, vengono assorbite, riflesse o trasmesse. L'energia che viene assorbita fa vibrare più rapidamente le molecole all'interno dell'oggetto. Questo aumento della vibrazione molecolare è ciò che misuriamo e percepiamo come un aumento di temperatura.

L'efficacia di questo assorbimento dipende dal materiale, dal colore e dalla finitura superficiale dell'oggetto bersaglio. Le superfici scure e opache sono generalmente migliori assorbitori rispetto alle superfici lucide e brillanti.

Comprendere i Compromessi

Nessuna tecnologia di riscaldamento è perfetta per ogni scenario. I riscaldatori a infrarossi ceramici presentano vantaggi e limitazioni distinti radicati nei loro principi fisici.

Pro: Riscaldamento Uniforme ed Efficiente

Poiché l'intera superficie ceramica irradia in modo uniforme, questi riscaldatori sono eccellenti per fornire calore costante su un'ampia area. Ciò è ideale per applicazioni come la termoformatura di lastre di plastica, la polimerizzazione di vernici o l'essiccazione di tessuti. L'energia è focalizzata sul prodotto, non sprecata nel riscaldare l'aria circostante.

Contro: Limitazione della Linea di Vista

L'energia infrarossa viaggia in linea retta. Qualsiasi oggetto che blocchi il percorso tra il riscaldatore e il bersaglio creerà un'"ombra termica". Ciò rende i riscaldatori a IR ceramici meno adatti per riscaldare oggetti con geometrie complesse o superfici interne nascoste.

Contro: Tempo di Risposta Più Lento

Il corpo ceramico possiede una significativa massa termica, il che significa che richiede tempo per riscaldarsi fino alla temperatura operativa e richiede anche tempo per raffreddarsi. Questa inerzia termica li rende inadatti per applicazioni che richiedono cicli di temperatura rapidi o un controllo on/off istantaneo.

Scegliere la Soluzione Giusta per la Tua Applicazione

Selezionare la tecnologia di riscaldamento corretta richiede di abbinare lo strumento al compito.

- Se la tua priorità principale è il riscaldamento uniforme di una superficie piana: I riscaldatori a infrarossi ceramici sono una scelta eccellente ed energeticamente efficiente, specialmente per processi come la termoformatura, la polimerizzazione di vernici o il preriscaldamento.

- Se devi riscaldare materiali organici, plastiche o sostanze a base d'acqua: L'energia infrarossa a onde lunghe dei riscaldatori ceramici viene assorbita molto efficacemente da questi materiali, rendendo il processo altamente efficiente.

- Se il tuo processo richiede cicli on/off rapidi o calore istantaneo: Dovresti considerare un'alternativa come un riscaldatore al quarzo o alogeno, che ha una massa termica molto inferiore e un tempo di risposta più rapido.

- Se devi riscaldare l'aria in uno spazio o un oggetto con parti complesse e nascoste: Un sistema di riscaldamento a convezione sarà probabilmente una soluzione più efficace.

Comprendendo il principio fondamentale del trasferimento di calore radiante, puoi determinare con sicurezza dove questa tecnologia offre un vantaggio distinto per il tuo progetto.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Meccanismo di Riscaldamento | Converte l'elettricità in radiazione infrarossa tramite un filo di nicromo e un corpo ceramico |

| Trasferimento di Calore | Diretto, senza contatto tramite onde elettromagnetiche nello spettro infrarosso medio-lungo |

| Vantaggi Chiave | Riscaldamento uniforme, efficienza energetica, nessun riscaldamento dell'aria, ideale per superfici piane |

| Limitazioni | Necessità di linea di vista, risposta più lenta a causa della massa termica |

| Applicazioni Migliori | Termoformatura, polimerizzazione di vernici, essiccazione di tessuti, riscaldamento di materiali organici |

Migliora l'efficienza di riscaldamento del tuo laboratorio con i riscaldatori a infrarossi ceramici avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di un riscaldamento superficiale uniforme o di applicazioni a infrarossi specializzate, KINTEK offre soluzioni affidabili ed energeticamente efficienti. Contattaci oggi per discutere come i nostri riscaldatori possono ottimizzare i tuoi processi e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione