Fondamentalmente, il funzionamento economico in un forno a scatola si ottiene attraverso un'ingegneria superiore dei processi termici. Ciò comporta una strategia mirata a minimizzare gli sprechi energetici combinando tre elementi chiave: materiali isolanti all'avanguardia per contenere il calore, gestione efficace del flusso d'aria per un riscaldamento uniforme e programmazione personalizzata intelligente per ottimizzare l'uso dell'energia durante un ciclo.

Il principio centrale alla base dell'economia di un forno a scatola non è una singola caratteristica, ma una filosofia di progettazione olistica focalizzata sulla massimizzazione dell'efficienza termica. Mentre altri forni ottengono efficienza dal funzionamento continuo o da metodi di riscaldamento specializzati, il forno a scatola eccelle perfezionando i fondamenti della ritenzione e distribuzione del calore all'interno di un processo batch autonomo.

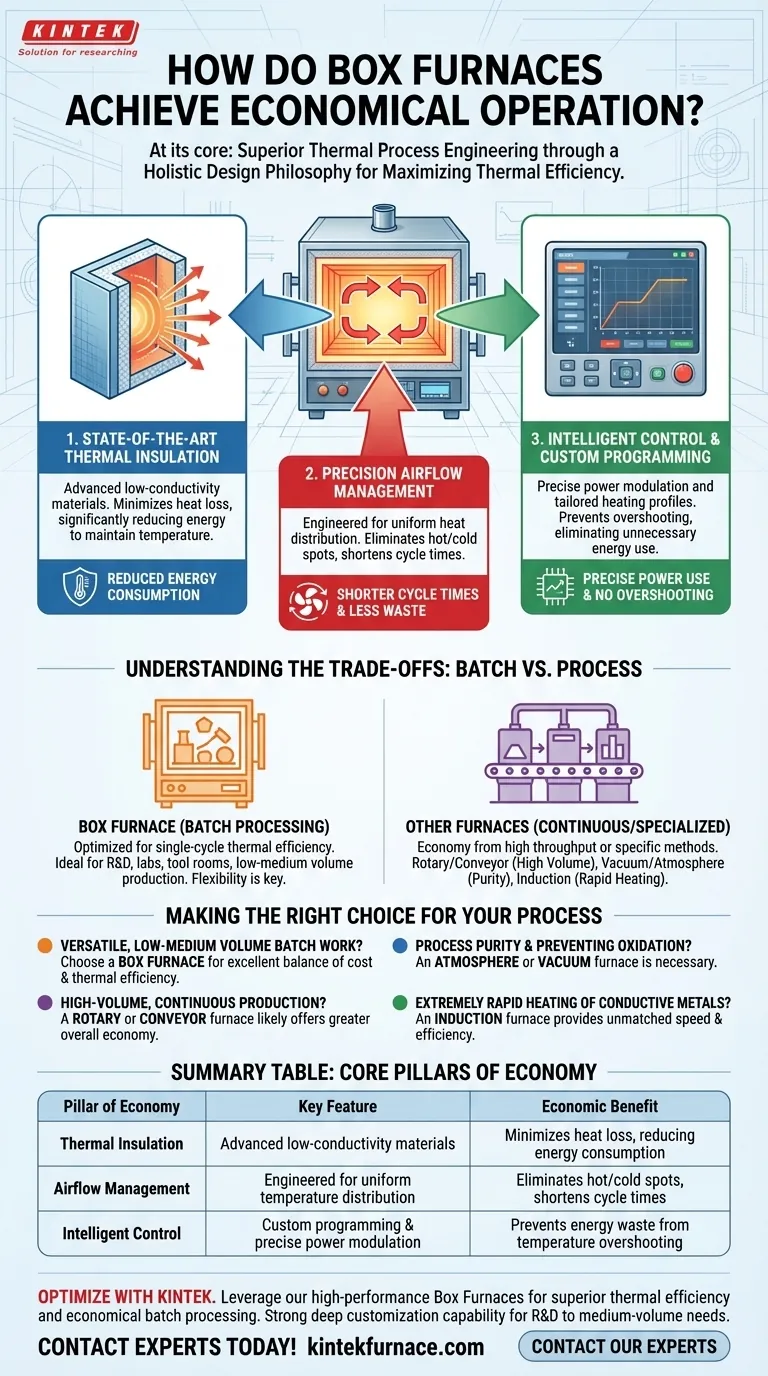

I Pilastri Fondamentali dell'Economia dei Forni a Scatola

La vera economia operativa è il risultato diretto della minimizzazione degli sprechi energetici. Un forno a scatola è progettato da zero per combattere le principali fonti di inefficienza nel trattamento termico.

Isolamento Termico all'Avanguardia

La perdita di calore è il nemico numero uno dell'efficienza del forno. Ogni unità di energia termica che fuoriesce dalla camera deve essere sostituita dagli elementi riscaldanti, consumando più energia.

I moderni forni a scatola utilizzano materiali isolanti avanzati con una conduttività termica estremamente bassa. Ciò garantisce che la stragrande maggioranza del calore generato rimanga all'interno della camera e venga diretta sul carico di lavoro, riducendo significativamente l'energia necessaria per raggiungere e mantenere la temperatura.

Gestione Precisa del Flusso d'Aria

La temperatura uniforme in tutta la camera è fondamentale. Un flusso d'aria inefficiente crea punti caldi e freddi, costringendo a tempi di ciclo più lunghi o a impostazioni di temperatura più elevate per garantire che l'intero carico venga trattato correttamente.

Progettando un'efficace gestione del flusso d'aria, un forno a scatola garantisce che il calore venga distribuito in modo uniforme ed efficiente. Ciò garantisce che tutte le parti del carico di lavoro raggiungano la temperatura target contemporaneamente, minimizzando i tempi di ciclo e prevenendo lo spreco di energia associato al surriscaldamento di alcune aree per compensare altre.

Controllo Intelligente e Programmazione Personalizzata

I cicli di riscaldamento grezzi on/off sono notoriamente inefficienti, portando spesso a superamenti della temperatura che sprecano notevole energia.

I forni a scatola sfruttano sistemi di controllo sofisticati e programmazione personalizzata. Questi sistemi modulano con precisione la potenza degli elementi riscaldanti, prevenendo i superamenti e consentendo agli utenti di creare profili di riscaldamento specifici (riscaldamento, mantenimento, raffreddamento) perfettamente adattati al materiale lavorato. Ciò elimina la spesa energetica non necessaria in ogni fase del ciclo.

Comprendere i Compromessi: Batch vs. Processo

Il modello economico di un forno a scatola è legato alla sua funzione di unità di processo batch. Comprendere questo contesto è fondamentale per confrontarlo con altre tecnologie.

L'Efficienza del Processo Batch

Un forno a scatola è progettato per perfezionare l'efficienza termica all'interno di un singolo ciclo definito. La sua forza risiede nella sua versatilità nel gestire diverse dimensioni di pezzi, geometrie e requisiti di processo da un lotto all'altro.

Ciò lo rende una scelta estremamente economica per laboratori, ricerca e sviluppo, officine di utensili e produzione a basso-medio volume dove la flessibilità è importante quanto il costo dell'energia.

Quando Altri Forni Sono Più Economici

Per la produzione continua ad alto volume di un prodotto uniforme, un forno rotativo o a nastro trasportatore può offrire una maggiore economia complessiva. La loro efficienza deriva non dalla perfezione termica in una camera statica, ma dall'elevata produttività e dal funzionamento ininterrotto.

Allo stesso modo, i forni specializzati ottengono efficienza in altri modi. I forni sottovuoto e a atmosfera creano ambienti controllati che prevengono la perdita di calore e lo spreco di materiale dovuto all'ossidazione. I forni a induzione raggiungono un'incredibile efficienza trasferendo energia direttamente nel metallo, bypassando la necessità di riscaldare una grande camera.

Fare la Scelta Giusta per il Tuo Processo

Scegliere il forno più economico richiede di abbinare i punti di forza fondamentali della tecnologia ai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è il lavoro batch versatile, a basso-medio volume: Un forno a scatola offre un eccellente equilibrio tra costo iniziale ed economia operativa attraverso la sua padronanza dell'efficienza termica fondamentale.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Un forno rotativo o a nastro trasportatore probabilmente offrirà una maggiore economia complessiva grazie alla sua elevata produttività e ai tempi di inattività minimi tra i carichi.

- Se il tuo obiettivo principale è la purezza del processo e la prevenzione dell'ossidazione del materiale: È necessario un forno a atmosfera o sottovuoto, i cui benefici economici derivano sia dal risparmio energetico che dalla qualità superiore del prodotto.

- Se il tuo obiettivo principale è il riscaldamento estremamente rapido di metalli conduttivi: Un forno a induzione fornisce velocità ed efficienza energetica senza pari riscaldando direttamente il materiale, minimizzando gli sprechi termici.

In definitiva, capire come ogni tecnologia di forno raggiunge la sua efficienza ti consente di selezionare lo strumento giusto per la tua applicazione specifica.

Tabella Riassuntiva:

| Pilastro dell'Economia | Caratteristica Chiave | Beneficio Economico |

|---|---|---|

| Isolamento Termico | Materiali avanzati a bassa conduttività | Minimizza la perdita di calore, riducendo il consumo energetico |

| Gestione del Flusso d'Aria | Progettato per una distribuzione uniforme della temperatura | Elimina punti caldi/freddi, riduce i tempi di ciclo |

| Controllo Intelligente | Programmazione personalizzata e modulazione precisa della potenza | Previene sprechi energetici dovuti a superamenti della temperatura |

Ottimizza l'efficienza energetica e i costi operativi del tuo laboratorio con un forno a scatola ad alte prestazioni di KINTEK.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. I nostri forni a scatola sono progettati per un'efficienza termica superiore, garantendo un funzionamento economico per le tue esigenze di processo batch. Che si tratti di R&S, officine di utensili o produzione a volume medio, la nostra forte capacità di personalizzazione approfondita ci consente di soddisfare precisamente i tuoi requisiti sperimentali unici.

Pronto a migliorare il tuo processo di trattamento termico con una soluzione economica e affidabile? Contatta i nostri esperti oggi stesso per discutere come un forno a scatola KINTEK può beneficiare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico