Nelle applicazioni ad alta temperatura, alcali, ossidi alcalini e alcuni metalli fusi sono estremamente dannosi per gli elementi riscaldanti in carburo di silicio (SiC). Queste sostanze innescano reazioni chimiche e corrosione al di sopra di temperature specifiche, portando alla formazione di nuovi composti, al degrado della struttura dell'elemento e a una significativa riduzione sia dell'efficienza di riscaldamento che della vita operativa.

La longevità e le prestazioni degli elementi riscaldanti in carburo di silicio dipendono interamente dalla compatibilità chimica all'interno del forno. La contaminazione da alcali, ossidi alcalini o specifici metalli fusi innesca reazioni chimiche irreversibili ad alte temperature, portando a guasti strutturali e a una rapida perdita di efficienza di riscaldamento.

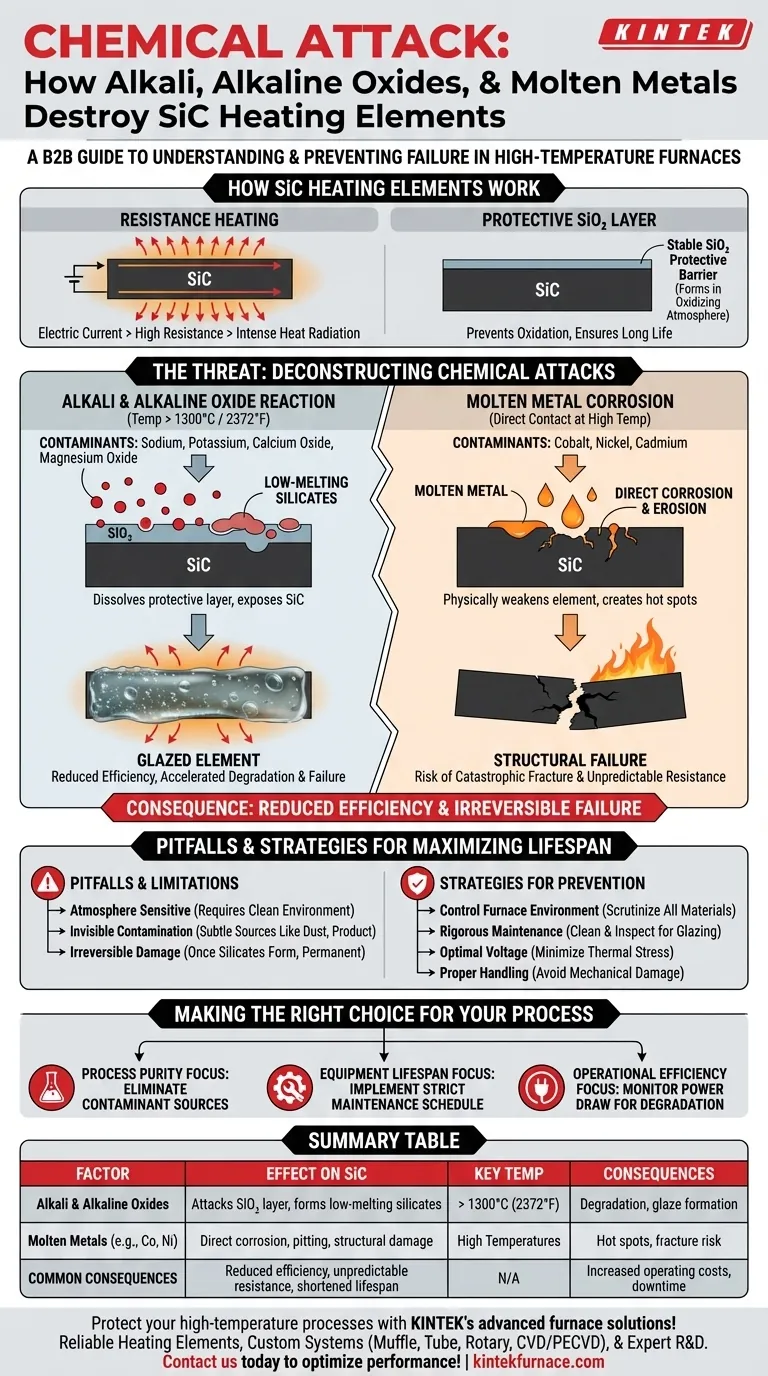

Come funzionano gli elementi in SiC

Il principio del riscaldamento a resistenza

Gli elementi in carburo di silicio funzionano facendo passare una corrente elettrica attraverso il materiale SiC. A causa della sua intrinseca resistenza elettrica, l'elemento si riscalda intensamente e irradia questa energia termica per riscaldare il forno e il suo contenuto. La temperatura è controllata con precisione regolando la corrente elettrica fornita all'elemento.

Lo strato protettivo di silice

In normali condizioni operative in un'atmosfera ossidante, si forma naturalmente sulla superficie dell'elemento in SiC un sottile e stabile strato di biossido di silicio (SiO₂). Questo strato vetroso funge da barriera protettiva, prevenendo un'ulteriore ossidazione del carburo di silicio sottostante e garantendo una lunga vita utile. Gli attacchi chimici discussi qui prendono di mira principalmente questo vitale strato protettivo.

Decostruire gli attacchi chimici

La reazione alcali e ossidi alcalini

A temperature superiori a 1300°C (2372°F), contaminanti come alcali (es. sodio, potassio) e ossidi di metalli alcalino-terrosi (es. ossido di calcio, ossido di magnesio) diventano altamente reattivi. Attaccano lo strato protettivo di SiO₂, reagendo con esso per formare vari silicati a basso punto di fusione.

Questa reazione dissolve efficacemente lo strato protettivo, esponendo nuovo SiC all'atmosfera del forno. Il processo crea una "vetrificazione" sull'elemento, ne riduce la capacità di irradiare calore in modo efficiente e porta infine a un degrado accelerato e al guasto.

Corrosione da metalli fusi

Certi metalli fusi, come cobalto, nichel e cadmio, sono direttamente corrosivi per il materiale carburo di silicio stesso. Quando questi metalli entrano in contatto con l'elemento ad alte temperature, possono causare vaiolatura, erosione e danni strutturali profondi.

Questo è un attacco chimico diretto che indebolisce fisicamente l'elemento riscaldante, creando punti caldi e aumentando il rischio di una frattura catastrofica durante il funzionamento.

La conseguenza: inefficienza e guasto

Entrambi i tipi di attacco chimico portano agli stessi risultati. La resistenza elettrica dell'elemento cambia in modo imprevedibile, la sua integrità strutturale è compromessa e la sua capacità di irradiare calore è ridotta. Ciò costringe l'alimentatore a lavorare di più per mantenere la temperatura impostata, diminuendo l'efficienza energetica complessiva e accorciando la vita dell'elemento.

Comprendere le insidie e i limiti

L'atmosfera è una variabile critica

Sebbene gli elementi in SiC siano noti per la loro elevata resistenza e le eccellenti prestazioni, non sono chimicamente inerti. La loro idoneità dipende fortemente dall'atmosfera interna del forno e dai materiali specifici che vengono lavorati. La contaminazione può essere trasportata dall'aria o rilasciata direttamente dal carico.

La contaminazione è spesso invisibile

La fonte di alcali o ossidi nocivi può essere sottile. Può provenire dal prodotto riscaldato, dalla polvere refrattaria dell'isolamento del forno o persino dai materiali di manipolazione utilizzati durante il carico e lo scarico. Ciò che sembra un contaminante minore a temperatura ambiente può diventare un grosso problema a 1300°C.

Il degrado è irreversibile

Una volta iniziata la reazione chimica e formati i silicati, il danno è permanente. Non esiste un modo pratico per riparare un elemento che ha subito un attacco chimico significativo. L'unica soluzione è la prevenzione.

Strategie per massimizzare la vita dell'elemento

Controlla l'ambiente del tuo forno

La strategia più efficace è impedire che queste sostanze nocive entrino nella camera del forno in primo luogo. Esamina attentamente tutti i materiali lavorati per potenziali fonti di alcali, ossidi o metalli volatili.

Implementa una manutenzione rigorosa

La pulizia e l'ispezione regolari del forno sono fondamentali. Cerca segni di vetrificazione dell'elemento, scolorimento o depositi sulle pareti del forno. La diagnosi precoce della contaminazione ti consente di affrontare la fonte prima che si verifichino danni estesi.

Funziona con tensioni ottimali

Far funzionare il forno alla tensione più bassa possibile richiesta per raggiungere la temperatura desiderata può ridurre lo stress termico sugli elementi. Questo può rallentare il tasso di reazioni chimiche ed estendere la vita utile dell'elemento.

Garantisci una corretta manipolazione e installazione

I danni meccanici, come scheggiature o graffi subiti durante l'installazione, possono creare punti deboli sulla superficie dell'elemento. Queste zone sono più suscettibili all'innesco di un attacco chimico, quindi una manipolazione attenta è fondamentale.

Fare la scelta giusta per il tuo processo

Comprendendo questi meccanismi di guasto, puoi controllare meglio il tuo processo ad alta temperatura.

- Se la tua priorità è la purezza del processo: Devi assicurarti che i materiali riscaldati non rilascino alcali, ossidi alcalini o metalli volatili alla temperatura di esercizio.

- Se la tua priorità è massimizzare la vita dell'attrezzatura: Implementa un programma di manutenzione rigoroso per pulire l'interno del forno e ispezionare gli elementi per rilevare segni di attacco chimico o "vetrificazione".

- Se la tua priorità è l'efficienza operativa: Monitora attentamente il consumo di energia, poiché un aumento dell'assorbimento di potenza per mantenere la temperatura è un indicatore chiave del degrado dell'elemento dovuto a reazioni chimiche.

In definitiva, comprendere e controllare l'ambiente chimico del tuo forno è il fattore più critico per ottenere prestazioni affidabili dai tuoi elementi riscaldanti in carburo di silicio.

Tabella riassuntiva:

| Fattore | Effetto sugli elementi riscaldanti in SiC | Soglie di temperatura chiave |

|---|---|---|

| Alcali e ossidi alcalini | Attaccano lo strato protettivo di SiO₂, formano silicati a basso punto di fusione, portando al degrado | Superiore a 1300°C (2372°F) |

| Metalli fusi (es. cobalto, nichel) | Causano corrosione diretta, vaiolatura e danni strutturali, creando punti caldi | Varia a seconda del metallo, tipicamente alte temperature |

| Conseguenze | Riduzione dell'efficienza di riscaldamento, cambiamenti imprevedibili della resistenza, accorciamento della vita utile | N/A |

Proteggi i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per prevenire danni chimici ed estendere la vita utile dell'attrezzatura. Contattaci oggi per ottimizzare l'ambiente del tuo forno e ottenere prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni