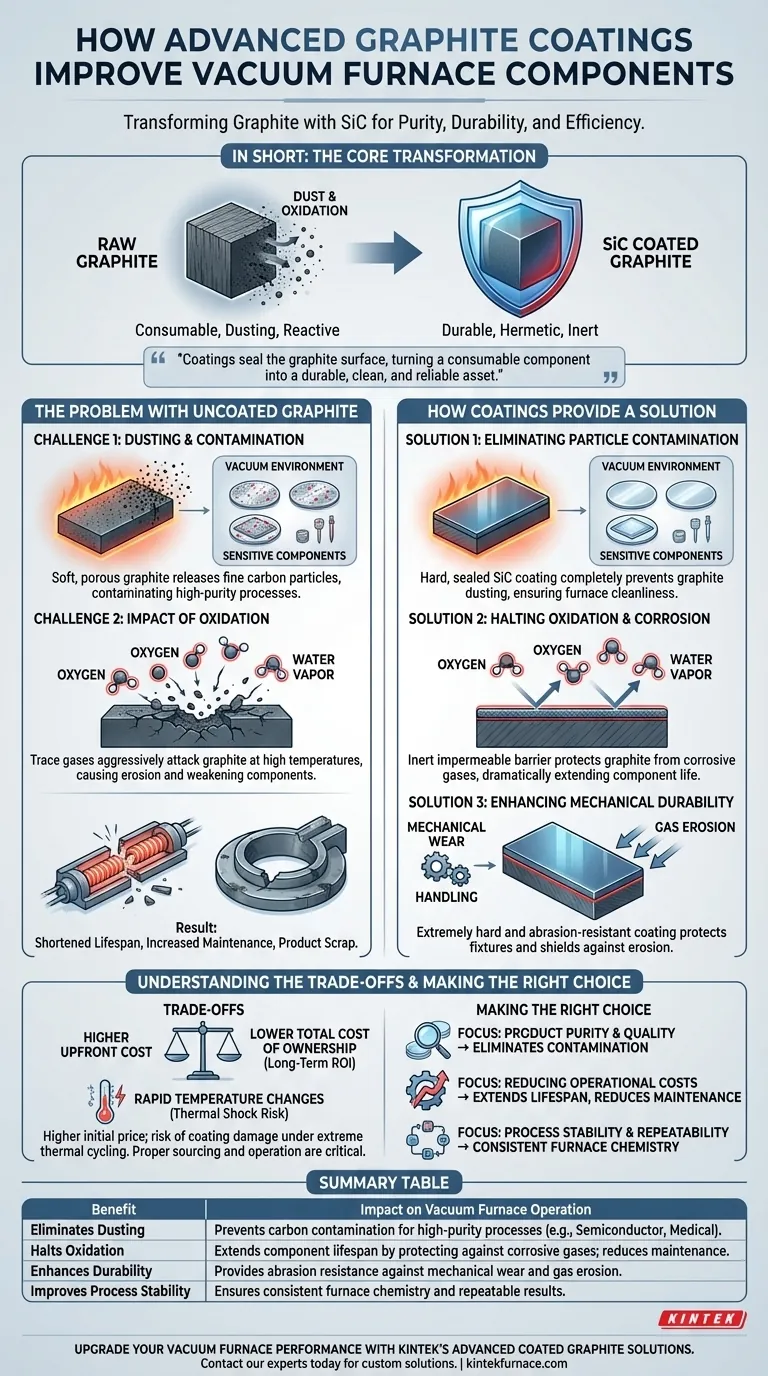

In breve, i rivestimenti avanzati come il carburo di silicio (SiC) trasformano fondamentalmente i componenti in grafite per forni a vuoto creando uno scudo ermetico e durevole. Questo strato protettivo impedisce alla grafite di rilasciare particelle, ossidarsi e reagire con i materiali lavorati, il che estende direttamente la durata dei componenti, migliora la purezza del processo e riduce i costi operativi.

Il problema principale della grafite grezza non è la sua prestazione alle alte temperature, ma la sua tendenza a degradarsi e rilasciare polvere, contaminando l'ambiente del vuoto. I rivestimenti risolvono questo problema sigillando la superficie della grafite, trasformando un componente consumabile in un bene durevole, pulito e affidabile.

Il problema della grafite non rivestita

La grafite è un materiale notevole per applicazioni a vuoto ad alta temperatura grazie alla sua stabilità termica e integrità strutturale. Tuttavia, le sue proprietà intrinseche presentano significative sfide operative.

La sfida della polverizzazione e della contaminazione

La grafite non rivestita è relativamente morbida e porosa. Durante i cicli di riscaldamento e sotto vuoto, può rilasciare fini particelle di carbonio, un fenomeno noto come polverizzazione o sfaldamento.

Questa contaminazione da particolato è un punto critico di fallimento nei processi ad alta purezza, come quelli nelle industrie dei semiconduttori, degli impianti medici e aerospaziali. Una singola particella estranea può rovinare un intero lotto di componenti sensibili.

L'impatto dell'ossidazione

Anche in un vuoto spinto, sono sempre presenti tracce di ossigeno e vapore acqueo. Alle temperature estreme di un forno a vuoto, questi gas residui attaccano aggressivamente la superficie della grafite.

Questa ossidazione provoca l'erosione della grafite, indebolendo componenti come elementi riscaldanti, fissaggi e isolamento. Il risultato è una durata drasticamente ridotta dei componenti e una maggiore frequenza di manutenzione.

Come i rivestimenti forniscono una soluzione completa

Un rivestimento in carburo di silicio (SiC) non è semplicemente verniciato; è tipicamente formato attraverso un processo di deposizione chimica da fase vapore (CVD). Questo crea uno strato denso e non poroso che è chimicamente legato alla grafite, sigillandola efficacemente dall'ambiente del forno.

Eliminazione della contaminazione da particelle

La superficie dura e sigillata del rivestimento in SiC previene completamente la polverizzazione della grafite. Questo è il singolo vantaggio più importante per le applicazioni che richiedono estrema pulizia.

Bloccando le particelle di grafite in posizione, il rivestimento assicura che l'interno del forno e i prodotti in lavorazione rimangano privi di contaminazione da carbonio.

Arresto dell'ossidazione e della corrosione

Il rivestimento in SiC è eccezionalmente inerte e molto più resistente all'ossidazione rispetto alla grafite. Agisce come una barriera impermeabile, impedendo ai gas corrosivi di raggiungere e degradare il substrato di grafite.

Questa protezione prolunga drasticamente la vita degli elementi riscaldanti, dei rack e dei fissaggi, anche in cicli termici impegnativi.

Miglioramento della durabilità meccanica

I componenti in grafite possono essere fragili e suscettibili all'usura meccanica e all'erosione. Un rivestimento in SiC è estremamente duro e resistente all'abrasione.

Questa maggiore durabilità protegge i fissaggi dai danni durante il carico e lo scarico e protegge tutti i componenti dall'erosione causata da flussi di gas ad alta velocità durante le operazioni di tempra o riempimento.

Comprendere i compromessi

Sebbene i vantaggi siano sostanziali, l'adozione di componenti in grafite rivestita richiede una chiara comprensione delle considerazioni associate.

Costo iniziale vs. costo totale di proprietà

I componenti rivestiti hanno un prezzo di acquisto iniziale più elevato rispetto alle loro controparti non rivestite. Questo può essere un deterrente per coloro che si concentrano esclusivamente sulle spese in conto capitale iniziali.

Tuttavia, il vero valore si rivela quando si considera il costo totale di proprietà. La maggiore durata, i tempi di inattività ridotti del forno, la minore manodopera per la manutenzione e la prevenzione degli scarti di prodotto spesso si traducono in un significativo ritorno sull'investimento a lungo termine.

Potenziale di danno da shock termico

Sebbene robusto, il legame tra il rivestimento e la grafite può essere sollecitato da cambiamenti di temperatura estremamente rapidi. Rivestimenti mal fabbricati o cicli termici eccezionalmente severi possono potenzialmente portare a crepe o delaminazione.

È fondamentale procurarsi i componenti da produttori affidabili e far funzionare il forno entro i tassi di rampa specificati per garantire l'integrità del rivestimento.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare componenti in grafite rivestita dovrebbe essere guidata dalle tue specifiche esigenze di processo e dagli obiettivi aziendali.

- Se il tuo obiettivo principale è la purezza e la qualità del prodotto: I componenti rivestiti sono essenziali. L'eliminazione della contaminazione da particelle è un vantaggio non negoziabile per la produzione medica, aerospaziale ed elettronica.

- Se il tuo obiettivo principale è ridurre i costi operativi: I componenti rivestiti sono un investimento strategico. La maggiore durata si traduce direttamente in una minore frequenza di sostituzione, una manutenzione ridotta e un aumento del tempo di attività del forno.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: L'inerzia del rivestimento previene reazioni collaterali indesiderate, garantendo che la chimica del forno rimanga coerente da lotto a lotto.

In definitiva, l'adozione di rivestimenti avanzati ti consente di superare i limiti della grafite e di sfruttarne appieno il potenziale in modo pulito, affidabile ed economico.

Tabella riassuntiva:

| Beneficio | Impatto sull'operazione del forno a vuoto |

|---|---|

| Elimina la polverizzazione | Previene la contaminazione da carbonio, cruciale per i processi ad alta purezza nelle industrie dei semiconduttori e mediche. |

| Arresta l'ossidazione | Prolunga la vita dei componenti proteggendo dai gas corrosivi, riducendo la frequenza di manutenzione. |

| Migliora la durabilità | Fornisce resistenza all'abrasione, proteggendo dall'usura meccanica durante il carico/scarico e la tempra a gas. |

| Migliora la stabilità del processo | Garantisce una chimica del forno coerente e risultati ripetibili prevenendo reazioni indesiderate. |

Migliora le prestazioni del tuo forno a vuoto con le soluzioni avanzate di grafite rivestita di KINTEK.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori componenti avanzati per forni ad alta temperatura. I nostri prodotti in grafite rivestita di carburo di silicio, inclusi elementi riscaldanti, fissaggi e isolamento, sono progettati per eliminare la contaminazione, prolungare la vita utile e ridurre il costo totale di proprietà. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze di processo uniche.

Pronto a raggiungere purezza e durabilità superiori? Contatta i nostri esperti oggi stesso per discutere come i nostri componenti rivestiti possono ottimizzare le tue operazioni di forno a vuoto.

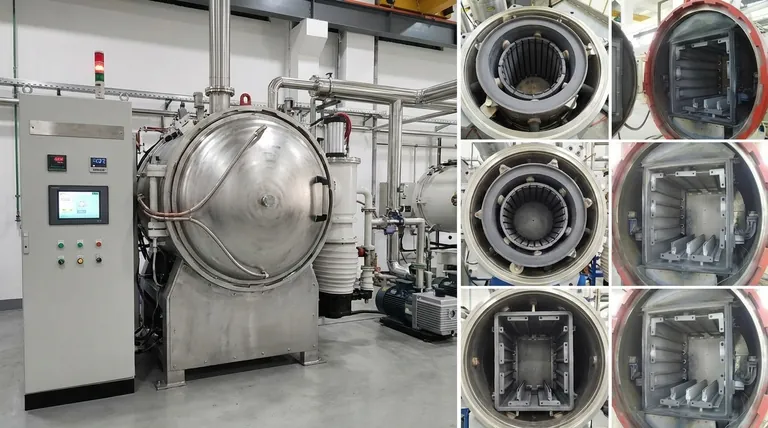

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione