In breve, prevenire i problemi di tempistica in un forno dentale richiede un approccio disciplinato e in due parti: l'adesione rigorosa ai programmi di cottura raccomandati dal produttore per il tuo materiale specifico e l'implementazione di un programma di calibrazione di routine per garantire che la temperatura del forno sia costantemente precisa. Senza una temperatura corretta, anche le impostazioni di tempistica perfette falliranno.

Il principio fondamentale è che tempo e temperatura sono indissolubilmente legati. Un problema di tempistica è spesso un sintomo di un problema più profondo, come l'imprecisione della temperatura o una discordanza tra il ciclo di cottura e i requisiti del materiale. La vera prevenzione deriva dal trattare il forno, il materiale e il programma di cottura come un unico sistema integrato.

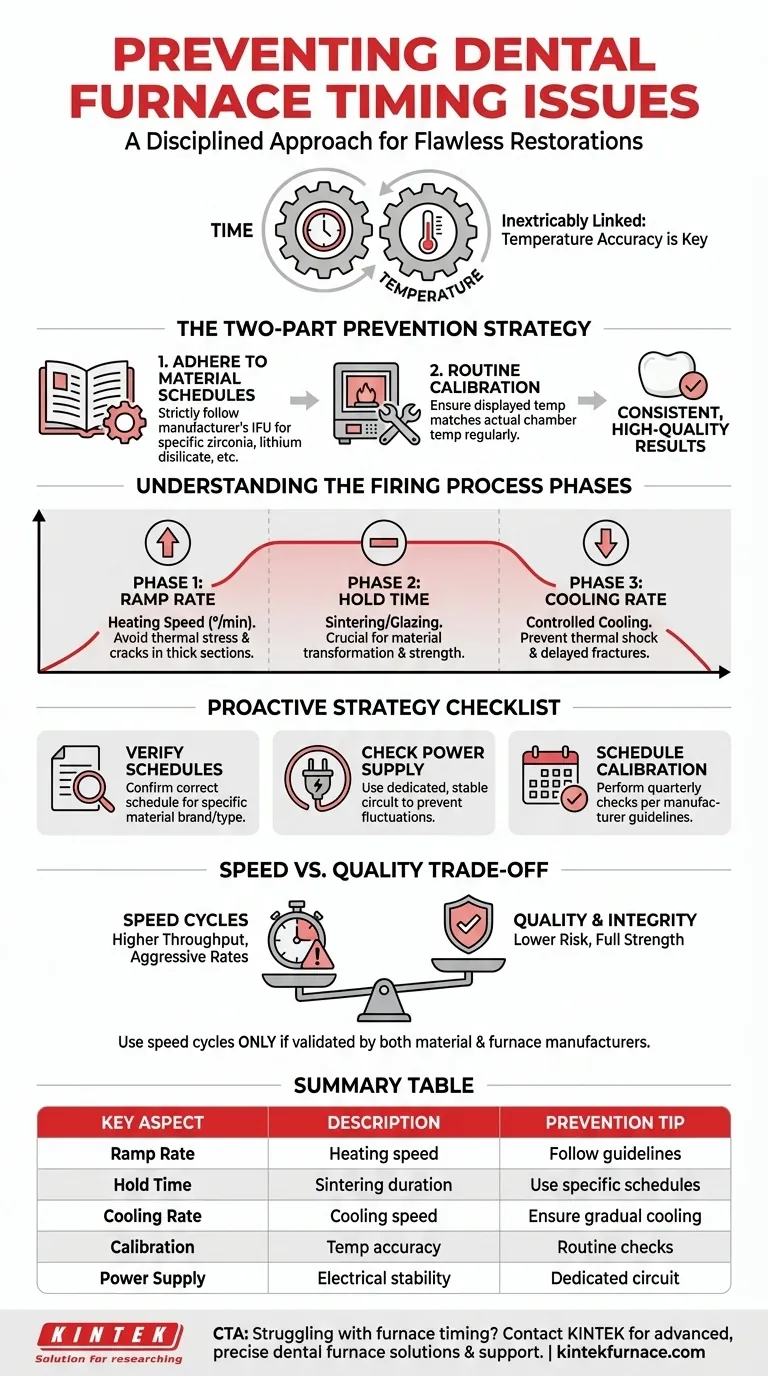

Il legame critico tra tempo e temperatura

Per prevenire i fallimenti, devi prima capire cosa significa veramente "tempistica" in un processo termico. Non si tratta solo della durata totale, ma di diverse fasi distinte che lavorano insieme alla temperatura.

Fase 1: Tasso di rampa

Il tasso di rampa è la velocità con cui il forno si riscalda, misurata in gradi al minuto. Un tasso di rampa errato, troppo veloce o troppo lento, introduce stress termico nel restauro.

Un tasso di rampa troppo aggressivo può causare crepe, specialmente nelle sezioni più spesse di un restauro in zirconio o ceramica, perché l'esterno si riscalda molto più velocemente dell'interno.

Fase 2: Tempo di mantenimento (Sinterizzazione/Glasse)

Il tempo di mantenimento è il periodo in cui il forno rimane alla sua temperatura massima. Qui avviene la cruciale trasformazione del materiale, come la sinterizzazione.

Un tempo di mantenimento insufficiente comporta una sinterizzazione incompleta, con conseguente bassa resistenza, scarsa corrispondenza del colore e un aspetto gessoso. Al contrario, un tempo di mantenimento eccessivo può portare a restauri sovradimensionati o a una perdita di traslucenza.

Fase 3: Tasso di raffreddamento

Il tasso di raffreddamento è tanto critico quanto il tasso di riscaldamento. Se un restauro si raffredda troppo rapidamente, lo shock termico risultante può causarne la frattura giorni o addirittura settimane dopo essere stato cementato.

Questa è una causa comune di fallimenti misteriosi, poiché il danno potrebbe non essere immediatamente visibile dopo il completamento del ciclo di cottura.

Una strategia proattiva per una cottura impeccabile

Prevenire i fallimenti legati alla tempistica non riguarda la risoluzione dei problemi reattiva; si tratta di implementare un sistema proattivo di controlli e di aderenza agli standard noti.

Aderire ai programmi di cottura specifici per il materiale

Ogni materiale dentale, dallo zirconio al disilicato di litio, ha un programma di cottura unico sviluppato dal suo produttore. Queste non sono suggerimenti; sono istruzioni precise basate su un'ampia ricerca e sviluppo.

Consultare sempre le Istruzioni per l'Uso (IFU) per il materiale esatto con cui si sta lavorando. L'uso del programma per lo zirconio "Marca A" con lo zirconio "Marca B" è una causa primaria di fallimento.

Implementare la calibrazione di routine del forno

Il termostato di un forno può andare fuori calibrazione nel tempo. Se il forno è impostato a 1500°C ma raggiunge solo 1475°C, il programma di tempistica opera su informazioni false. Il materiale sarà sotto-sinterizzato anche se il tempo di mantenimento è tecnicamente corretto.

La calibrazione garantisce che la temperatura visualizzata sullo schermo corrisponda alla temperatura effettiva all'interno della camera. Questa dovrebbe essere eseguita regolarmente secondo le linee guida del produttore del forno, tipicamente utilizzando kit di calibrazione specializzati.

Verificare l'alimentazione

I forni dentali assorbono una notevole quantità di energia. Una tensione incoerente o un circuito condiviso con altre apparecchiature pesanti possono causare difficoltà al forno nel mantenere il suo tasso di rampa o la temperatura di mantenimento.

Questo può interrompere silenziosamente il programma di cottura, prolungando le fasi o causando cali di temperatura che compromettono il restauro finale. Assicurarsi che il forno sia su un circuito elettrico dedicato e stabile.

Comprendere i compromessi: velocità vs. qualità

La domanda di efficienza ha portato all'aumento dei cicli di "cottura rapida" o "velocità". Sebbene allettante, usarli senza una piena comprensione dei compromessi è un rischio significativo.

La tentazione dei cicli veloci

Cicli più brevi significano una maggiore produttività e un'elaborazione più rapida dei casi. Molti forni e materiali moderni sono commercializzati con questa capacità, promettendo restauri a piena resistenza in una frazione del tempo tradizionale.

Dove la velocità compromette l'integrità

I cicli veloci utilizzano tassi di rampa e raffreddamento estremamente aggressivi. Sebbene alcuni nuovi materiali siano progettati per gestire questo, i materiali più vecchi o anche i restauri più spessi realizzati con materiali "veloci" possono subire stress termici indotti.

Ciò crea debolezze interne che potrebbero non essere visibili ma possono portare a scheggiature premature o a fratture catastrofiche nella bocca del paziente. Il desiderio di risparmiare un'ora in laboratorio può creare un fallimento clinico a lungo termine.

Quando utilizzare in sicurezza i cicli veloci

Utilizzare un ciclo veloce solo se sia il produttore del materiale che il produttore del forno lo approvano esplicitamente per la vostra specifica combinazione di attrezzatura e materiale. Anche in questo caso, è consigliabile eseguire cicli di prova su pezzi non critici per verificare i risultati prima di applicare il processo a un caso paziente.

Fare la scelta giusta per il proprio obiettivo

I tuoi protocolli operativi dovrebbero essere guidati dagli obiettivi primari del tuo laboratorio in termini di qualità, efficienza e affidabilità.

- Se il tuo obiettivo principale è la massima qualità e coerenza: aderisci rigorosamente ai programmi di cottura standard, non rapidi, e implementa un programma di calibrazione trimestrale.

- Se il tuo obiettivo principale è migliorare l'efficienza senza rischi: esplora cicli rapidi solo se esplicitamente convalidati sia dal produttore del materiale che del forno, e calibra il forno prima di adottare qualsiasi nuovo programma più veloce.

- Se il tuo obiettivo principale è la risoluzione di un guasto specifico: inizia calibrando il forno per eliminare la temperatura come variabile, quindi conferma di utilizzare il programma di cottura esatto per la specifica marca e tipo di materiale.

Assumendo il pieno controllo delle variabili di processo, puoi trasformare il ciclo di cottura da una fonte di incertezza in un motore prevedibile per restauri di alta qualità.

Tabella riassuntiva:

| Aspetto chiave | Descrizione | Suggerimento per la prevenzione |

|---|---|---|

| Tasso di rampa | Velocità di riscaldamento in gradi al minuto | Seguire le linee guida del produttore per evitare stress termici |

| Tempo di mantenimento | Durata alla temperatura massima per la sinterizzazione | Utilizzare programmi specifici per il materiale per una trasformazione completa |

| Tasso di raffreddamento | Velocità di raffreddamento dopo la cottura | Garantire un raffreddamento graduale per prevenire fratture |

| Calibrazione | Precisione della temperatura del forno | Eseguire controlli di routine secondo le raccomandazioni del produttore |

| Alimentazione | Stabilità dell'input elettrico | Utilizzare un circuito dedicato per mantenere prestazioni costanti |

Hai problemi con i tempi del forno dentale? KINTEK offre soluzioni avanzate di forni ad alta temperatura su misura per i laboratori dentali. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è supportata da solide capacità di personalizzazione profonda per soddisfare le vostre esigenze sperimentali uniche. Con eccezionali capacità di ricerca e sviluppo e produzione interna, garantiamo un controllo preciso della temperatura e prestazioni affidabili per restauri impeccabili. Contattateci oggi per migliorare l'efficienza e la qualità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione