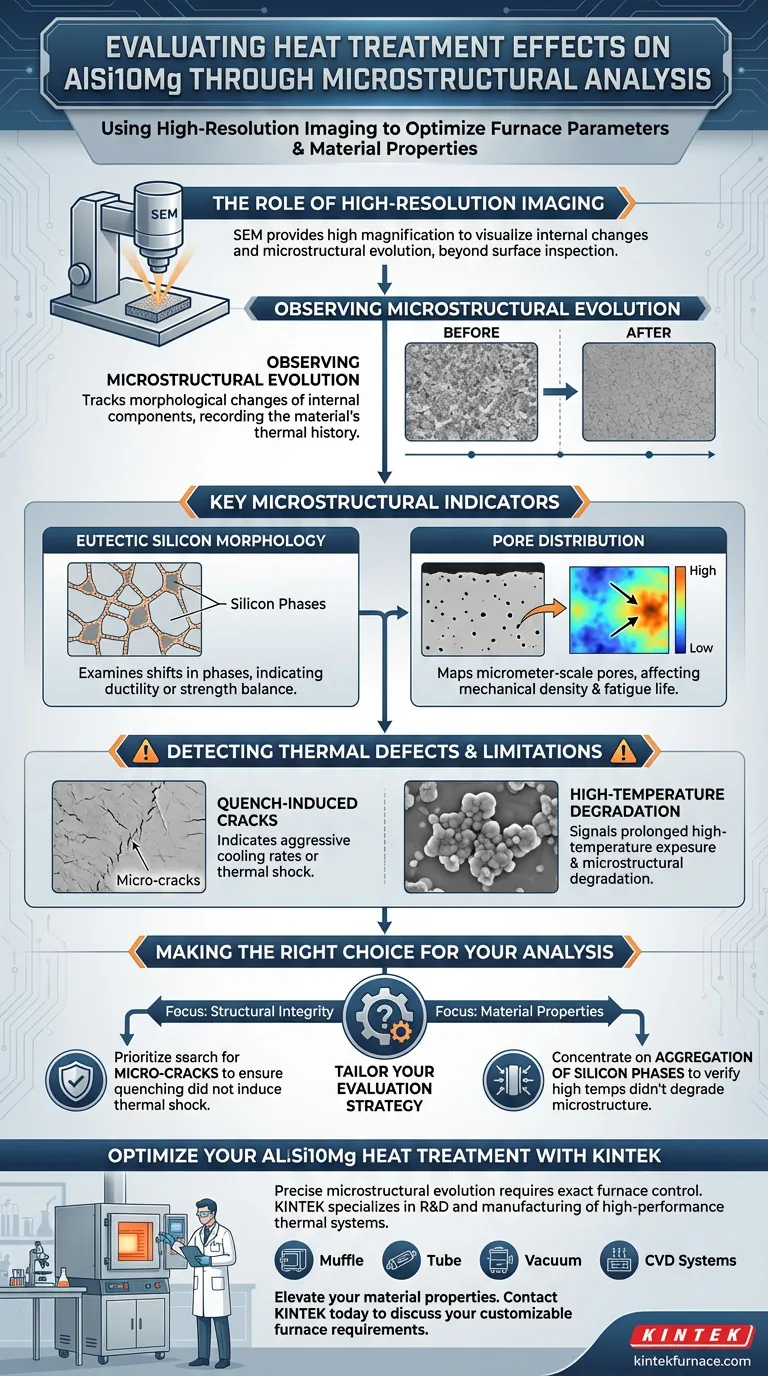

La valutazione dell'efficacia del trattamento termico si basa su tecniche di imaging ad alta risoluzione. Nello specifico, la microscopia elettronica a scansione (SEM) viene utilizzata per visualizzare i cambiamenti interni nell'AlSi10Mg. Questo metodo consente una valutazione dettagliata di come i parametri del forno influenzano la morfologia del silicio eutettico e la distribuzione di pori su scala micrometrica.

L'evidenza visiva determina la qualità del processo. L'analisi dell'evoluzione microstrutturale è essenziale per confermare che le impostazioni del trattamento termico ottimizzino le proprietà del materiale piuttosto che indurre shock termico o degradazione.

Il Ruolo dell'Imaging ad Alta Risoluzione

Sfruttare la Microscopia Elettronica a Scansione (SEM)

Per valutare accuratamente l'impatto dei parametri del forno, gli ingegneri devono guardare oltre l'ispezione superficiale. La SEM fornisce l'elevato ingrandimento necessario per osservare l'evoluzione della microstruttura del materiale. Questo livello di dettaglio è richiesto per catturare cambiamenti sottili che indicano se il trattamento ha avuto successo.

Osservare l'Evoluzione Microstrutturale

L'obiettivo principale di questa analisi è osservare come il materiale cambia nel tempo sotto calore. Confrontando le immagini prima e dopo il trattamento, gli analisti tracciano i cambiamenti morfologici dei componenti interni della lega. Questa evoluzione funge da registrazione diretta della storia termica che il pezzo ha subito.

Indicatori Microstrutturali Chiave

Monitoraggio della Morfologia del Silicio Eutettico

Uno degli indicatori più critici degli effetti del trattamento termico è lo stato del silicio all'interno della lega. Gli analisti esaminano la morfologia del silicio eutettico per comprendere come le fasi si sono spostate. I cambiamenti qui possono indicare se il materiale ha raggiunto l'equilibrio desiderato tra duttilità e resistenza.

Analisi della Distribuzione dei Pori

Il trattamento termico può alterare la struttura interna dei vuoti del materiale. Le valutazioni devono mappare la distribuzione di pori su scala micrometrica in tutto il campione. Uno spostamento nella distribuzione dei pori può influire sulla densità meccanica e sulla vita a fatica del componente.

Rilevamento di Difetti Termici e Limitazioni

Identificazione di Cricche Indotte da Tempra

Un compromesso critico nel trattamento termico è il rischio di shock termico durante il raffreddamento rapido. L'analisi microstrutturale cerca specificamente micro-cricche causate dalla tempra. La presenza di queste cricche indica che la velocità di raffreddamento è stata troppo aggressiva per la geometria del materiale.

Riconoscimento del Degradamento ad Alta Temperatura

L'esposizione eccessiva al calore può essere dannosa quanto il raffreddamento rapido. Gli analisti cercano l'aggregazione delle fasi di silicio, che si verifica a causa di un'esposizione prolungata ad alte temperature. Questa aggregazione funge da prova visiva di degradazione microstrutturale, segnalando che i parametri del forno potrebbero aver superato la finestra termica ottimale.

Fare la Scelta Giusta per la Tua Analisi

Per garantire l'affidabilità dei tuoi componenti in AlSi10Mg, devi adattare la tua strategia di valutazione ai rischi specifici del tuo ciclo di trattamento termico.

- Se la tua priorità principale è l'Integrità Strutturale: Dai priorità alla ricerca di micro-cricche per garantire che il processo di tempra non abbia indotto shock termico.

- Se la tua priorità principale sono le Proprietà del Materiale: Concentrati sull'aggregazione delle fasi di silicio per verificare che le alte temperature non abbiano degradato la microstruttura.

In definitiva, l'obiettivo è utilizzare dati visivi per convalidare che le impostazioni del forno migliorino il materiale senza comprometterne l'architettura interna.

Tabella Riassuntiva:

| Indicatore di Valutazione | Tecnica di Analisi | Impatto dei Parametri del Forno |

|---|---|---|

| Morfologia del Silicio Eutettico | Imaging SEM | Determina l'equilibrio tra duttilità e resistenza del materiale |

| Distribuzione dei Pori | Mappatura su Scala Micrometrica | Influisce sulla densità meccanica e sulla vita a fatica del componente |

| Cricche Indotte da Tempra | Ispezione ad Alta Risoluzione | Indica velocità di raffreddamento eccessive o shock termico |

| Aggregazione di Fasi | Confronto Microstrutturale | Segnala degradazione dovuta a esposizione prolungata ad alte temperature |

Ottimizza il Tuo Trattamento Termico AlSi10Mg con KINTEK

Una precisa evoluzione microstrutturale richiede un controllo esatto del forno. Noi di KINTEK siamo specializzati nella R&S e nella produzione di sistemi termici ad alte prestazioni progettati per le rigorose esigenze della metallurgia avanzata.

Che tu abbia bisogno di sistemi Muffola, Tubo, Vuoto o CVD, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica necessaria per prevenire l'aggregazione di fasi e i difetti di tempra.

Pronto a elevare le tue proprietà del materiale? Contatta KINTEK oggi stesso per discutere dei tuoi requisiti di forno personalizzabili.

Guida Visiva

Riferimenti

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i requisiti per la sintesi di leghe di magnesio tramite metodo in ampolla? Protocolli di sintesi esperti

- Qual è il significato del FE-SEM per le ceramiche SSBSN? Padroneggia l'analisi morfologica per prestazioni elettriche superiori

- Perché è necessario un forno di essiccazione a temperatura costante ad alta precisione per il biochar? Proteggere le delicate strutture dei pori

- Qual è la necessità di un forno essiccatore sotto vuoto da laboratorio per polveri fotocatalitiche? Proteggi l'integrità del tuo materiale

- Come fa un forno di sinterizzazione ad alta temperatura a garantire l'integrità strutturale? Guida esperta alla gestione termica

- Perché la tecnica di fusione-diffusione viene impiegata a 155 °C per i catodi compositi di zolfo? Padronanza della precisa infiltrazione

- Perché un essiccatore sotto vuoto è essenziale per lo studio della porosità delle geopolimeri? Ottenere una caratterizzazione precisa dei materiali

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength