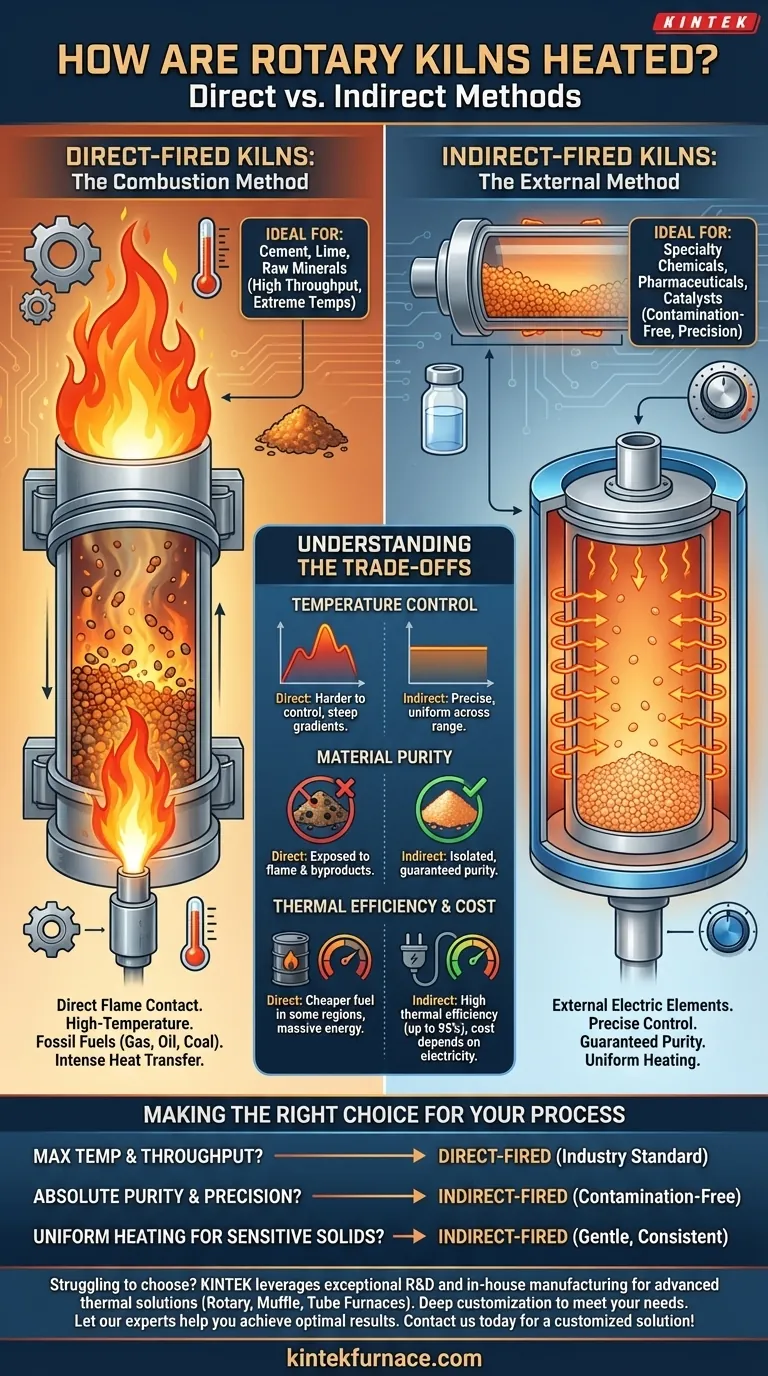

Nel suo nucleo, un forno rotativo viene riscaldato utilizzando uno di due metodi fondamentali: riscaldamento diretto o riscaldamento indiretto. Il riscaldamento diretto prevede un bruciatore che introduce una fiamma direttamente nella camera interna del forno, mentre il riscaldamento indiretto utilizza fonti esterne, tipicamente elementi elettrici, per riscaldare il guscio del forno dall'esterno.

La scelta tra riscaldamento diretto e indiretto è la decisione più critica nella progettazione del forno. È un compromesso strategico tra la potenza grezza e le alte temperature della combustione diretta e la precisione, la purezza e il controllo offerti dai sistemi elettrici indiretti.

Le Due Architetture di Riscaldamento Principali

Comprendere come funzionano questi due metodi rivela i loro distinti vantaggi e applicazioni ideali. La differenza fondamentale risiede nel fatto che il materiale in lavorazione entri o meno in contatto con la fiamma e i suoi sottoprodotti.

Forni a Combustione Diretta: Il Metodo a Combustione

In un sistema a combustione diretta, un potente bruciatore è posizionato all'estremità di scarico del forno. Proietta una lunga fiamma nel cilindro rotante, riscaldando direttamente sia il materiale che l'atmosfera interna del forno.

Questo metodo utilizza tipicamente combustibili come gas naturale, olio combustibile pesante o carbone polverizzato. Il trasferimento di calore intenso e diretto è altamente efficace per i processi che richiedono temperature estremamente elevate.

Forni a Combustione Indiretta: Il Metodo Esterno

I forni a combustione indiretta funzionano più come un forno ad alta temperatura. Il cilindro rotante, spesso chiamato retorta, è racchiuso all'interno di un guscio isolato stazionario rivestito di elementi riscaldanti.

Questi elementi, più comunemente elettrici, riscaldano l'esterno della retorta. Il calore viene quindi trasferito attraverso il guscio metallico al materiale che vi si muove all'interno. Fondamentalmente, il materiale non entra mai in contatto con la fonte di calore o con eventuali gas di combustione.

Comprendere i Compromessi: Riscaldamento Diretto vs. Indiretto

La selezione del sistema di riscaldamento corretto richiede una chiara comprensione degli obiettivi del processo, poiché ciascun metodo presenta un profilo diverso di controllo, costo e compatibilità dei materiali.

Controllo e Uniformità della Temperatura

Il riscaldamento elettrico indiretto offre un controllo della temperatura molto più preciso su tutto l'intervallo operativo. Il calore viene applicato uniformemente lungo la lunghezza del guscio, garantendo una lavorazione uniforme del materiale.

I forni a combustione diretta sono più difficili da controllare con lo stesso livello di precisione, specialmente a temperature più basse. L'area vicino alla fiamma sarà significativamente più calda, creando un ripido gradiente di temperatura che può essere desiderabile per alcuni processi ma dannoso per altri.

Purezza e Contaminazione del Materiale

Questo è spesso il fattore decisivo. Poiché il riscaldamento indiretto isola il materiale dalla fonte di calore, garantisce la purezza del prodotto. Ciò è essenziale per applicazioni nei settori alimentare, farmaceutico e chimico speciale, dove la contaminazione da sottoprodotti della combustione è inaccettabile.

In un forno a combustione diretta, il materiale è esposto direttamente alla fiamma e ai gas di scarico. Sebbene ciò sia perfettamente accettabile per materie prime come cemento o minerali, rende il metodo inadatto per applicazioni di elevata purezza.

Efficienza Termica e Costo Operativo

I moderni forni elettrici indiretti possono raggiungere un'efficienza termica estremamente elevata (fino al 95%) perché il calore è ben contenuto. Tuttavia, il costo operativo complessivo dipende fortemente dai prezzi locali dell'elettricità.

I sistemi a combustione diretta possono essere più economici da gestire nelle regioni in cui i combustibili fossili sono meno costosi dell'elettricità. La loro efficienza può variare, ma sono insuperabili nel fornire enormi quantità di energia termica per processi industriali su larga scala.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina la tecnologia corretta. Non esiste un unico metodo "migliore"; esiste solo il metodo che meglio si allinea con il tuo materiale e il risultato desiderato.

- Se la tua priorità principale è la temperatura massima e l'elevata produttività per le materie prime (es. cemento, calce): Un forno a combustione diretta è lo standard industriale e la scelta più efficace.

- Se la tua priorità principale è l'assoluta purezza del materiale e il controllo preciso della temperatura (es. prodotti chimici speciali, calcinazione di catalizzatori): Un forno elettrico a combustione indiretta è l'unica opzione che garantisce un processo privo di contaminazioni.

- Se la tua priorità principale è il riscaldamento uniforme per solidi granulari sensibili: Il calore costante e delicato di un sistema indiretto fornirà risultati superiori e preverrà il surriscaldamento localizzato.

Comprendere la differenza fondamentale tra riscaldamento diretto e indiretto ti consente di selezionare lo strumento giusto per il tuo specifico obiettivo di lavorazione termica.

Tabella Riassuntiva:

| Metodo di Riscaldamento | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Combustione Diretta | Alte temperature, contatto diretto con la fiamma, potenziale di contaminazione | Cemento, calce, minerali grezzi |

| Combustione Indiretta | Controllo preciso della temperatura, purezza del materiale garantita, riscaldamento uniforme | Prodotti chimici speciali, prodotti farmaceutici, catalizzatori |

Stai faticando a scegliere il metodo di riscaldamento giusto per il tuo processo con forno rotativo? In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate. Sia che tu abbia bisogno della potenza grezza di un sistema a combustione diretta o della precisione e purezza di un forno indiretto, la nostra linea di prodotti — inclusi forni rotativi, a muffola e a tubo — è supportata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali e produttive uniche. Lascia che i nostri esperti ti aiutino a ottenere risultati ottimali. Contattaci oggi per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate