Hai fatto tutto nel modo giusto. Il materiale è di altissima qualità, i pezzi sono stati meticolosamente puliti e il profilo di temperatura per il tuo processo di trattamento termico è programmato al decimo di grado. Eppure, quando apri il forno, qualcosa non va. Una sottile patina opacizza la superficie o, peggio ancora, il componente fallisce successivamente nei test meccanici, rivelandosi inaspettatamente fragile. Tutto quel tempo, sforzo e materiale costoso... sprecati.

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

Il Frustrante Ciclo del "Quasi Perfetto"

Nella ricerca e sviluppo avanzata e nella produzione, dalle leghe aerospaziali agli impianti medici, questo è un incubo ricorrente. Un processo che funziona un giorno produce risultati scadenti il giorno successivo. Questa incoerenza innesca un frustrante ciclo di risoluzione dei problemi:

- "È il nostro protocollo di pulizia?" Implementi un processo di pulizia più rigoroso e multistadio, aggiungendo tempo e costi, ma i guasti casuali persistono.

- "È il materiale grezzo?" Spendi settimane per convalidare nuovi fornitori, solo per scoprire che il problema alla fine ritorna.

- "La temperatura del nostro forno è instabile?" Investi in nuovi controllori e calibrazioni, eppure la causa principale rimane sfuggente.

Questo non è solo un mal di testa tecnico; è una minaccia diretta ai tuoi obiettivi. Le tempistiche dei progetti si allungano da settimane a mesi. Le rese di produzione diminuiscono drasticamente, aumentando i costi per unità. Soprattutto, l'affidabilità del tuo prodotto finale viene messa in discussione, un rischio inaccettabile nelle applicazioni ad alto rischio.

Stai inseguendo fantasmi perché stai guardando nel posto sbagliato. Il problema non è ciò che metti nel forno; è ciò che c'è già dentro.

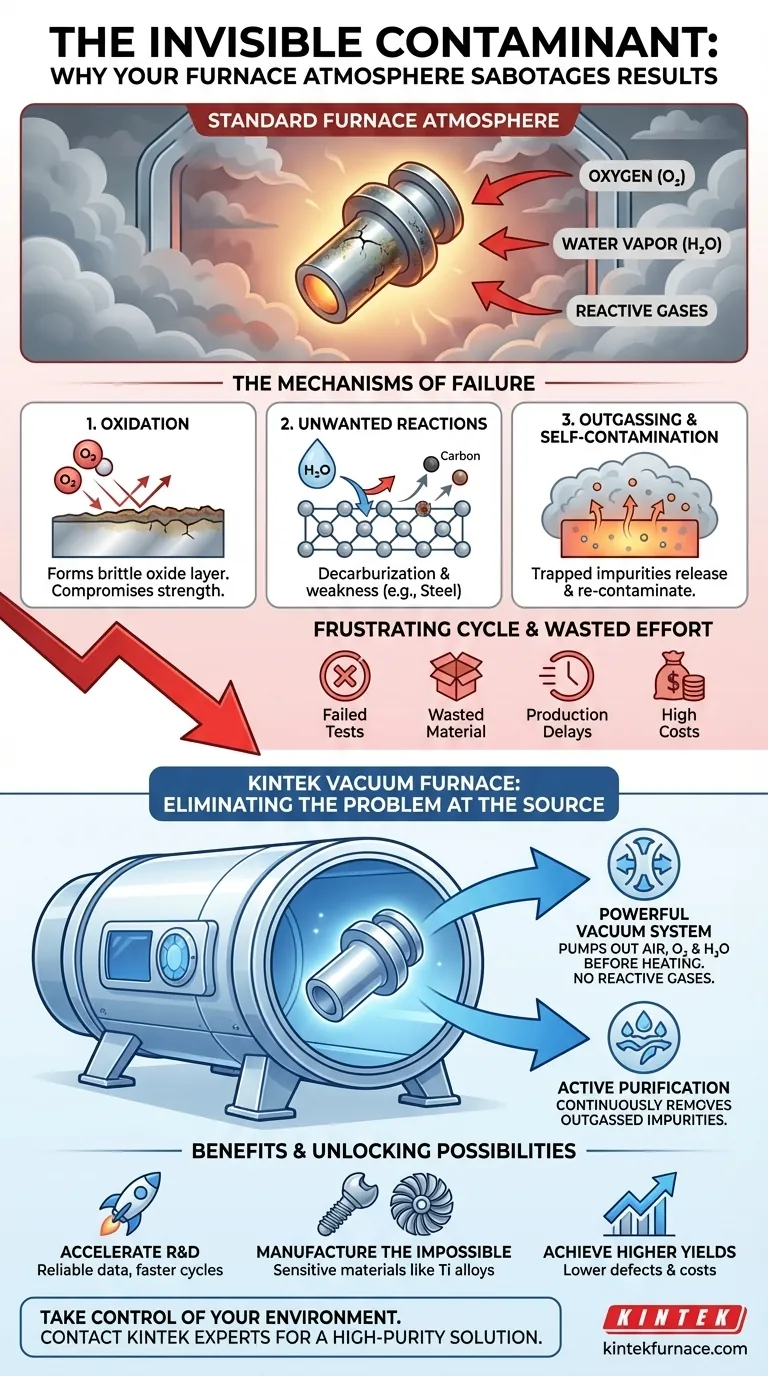

Il Vero Colpevole: Non è il Materiale, è l'Atmosfera

Il colpevole è invisibile, inodore e ci circonda: l'aria.

Nella nostra vita quotidiana, l'aria è innocua. Ma all'interno di un forno ad alta temperatura, si trasforma in un aggressivo cocktail di gas reattivi. I due principali responsabili sono l'ossigeno e il vapore acqueo.

Come l'Aria "Innocua" Diventa un Sabotatore

A temperature elevate, i materiali diventano chimicamente reattivi. Se esposti all'atmosfera all'interno di un forno standard, inizia una reazione a catena distruttiva:

- Ossidazione: Le molecole di ossigeno reagiscono avidamente con la superficie calda del tuo materiale, formando uno strato di ossido fragile e spesso scolorito. Questa contaminazione compromette tutto, dalla conducibilità elettrica alla resistenza meccanica.

- Reazioni Indesiderate: Anche tracce di umidità (H₂O) possono reagire con alcuni materiali, alterandone la composizione chimica. Nel trattamento dell'acciaio, ad esempio, i gas reattivi possono causare la decarburazione, un fenomeno in cui il carbonio viene estratto dalla superficie, indebolendo l'acciaio.

- Autocontaminazione: Man mano che il pezzo si riscalda, può rilasciare gas intrappolati e impurità volatili dalla sua stessa struttura, un processo chiamato degassamento. In un forno a atmosfera sigillata, questi contaminanti appena rilasciati non hanno via d'uscita. Formano una nuvola tossica attorno al tuo pezzo, ricontaminandone la superficie.

Ecco perché i tuoi tentativi precedenti sono falliti. Stavi trattando i sintomi, come una superficie sporca, invece di curare la malattia: un ambiente di processo incontrollato e reattivo.

Prendere il Controllo: Come un Forno Sottovuoto Elimina il Problema alla Fonte

Per ottenere risultati veramente puri e ripetibili, non hai bisogno di un agente pulente migliore; hai bisogno di rimuovere il campo di battaglia stesso. Devi eliminare l'atmosfera.

Questo è il principio fondamentale alla base di un forno sottovuoto. È progettato non solo come dispositivo di riscaldamento, ma come sistema di controllo ambientale di precisione. Elimina sistematicamente la causa principale della contaminazione.

- Elimina la Minaccia Primaria: Prima ancora che inizi il ciclo di riscaldamento, un potente sistema di vuoto pompa via l'aria, rimuovendo virtualmente tutto l'ossigeno e l'umidità. In assenza di gas reattivi, l'ossidazione semplicemente non può verificarsi. I tuoi pezzi rimangono brillanti e puliti.

- Purifica Attivamente l'Ambiente: Un forno sottovuoto non crea solo una tabula rasa; la mantiene. Il sistema di vuoto funziona continuamente durante tutto il processo, allontanando istantaneamente qualsiasi impurità rilasciata durante il degassamento. Protegge attivamente il pezzo dalle sue stesse emissioni.

Questa non è una soluzione temporanea; è una soluzione fondamentale. I forni sottovuoto avanzati di KINTEK sono ingegnerizzati da zero per fornire questo livello di controllo ambientale assoluto. Sono strumenti costruiti appositamente per laboratori e produttori che non possono permettersi di compromettere l'integrità dei materiali. La nostra profonda capacità di personalizzazione garantisce che, sia che tu necessiti di un vuoto estremamente profondo per la ricerca sui semiconduttori o di un riempimento di gas inerte controllato con precisione per una lega sensibile, il forno sia adattato alle tue esatte esigenze di processo.

Oltre la Purezza: Sbloccare Nuove Possibilità nella Scienza dei Materiali

Quando elimini la contaminazione ambientale come variabile, tutto cambia. Passi da uno stato di risoluzione dei problemi reattiva a uno di innovazione proattiva.

La domanda non è più: "Perché questo lotto è fallito?", ma piuttosto: "Cosa possiamo realizzare dopo?"

- Accelerare R&S: Con risultati affidabili e ripetibili, puoi fidarti dei tuoi dati, ridurre i cicli di sviluppo e portare nuovi materiali e prodotti sul mercato più velocemente.

- Produrre l'Impossibile: Ora puoi lavorare con fiducia con materiali di nuova generazione altamente sensibili, come leghe di titanio per impianti medici o superleghe monocristalline per pale di turbine, che sono impossibili da processare in un'atmosfera standard.

- Ottenere Rese Più Elevate: Eliminando una delle principali fonti di difetti, puoi aumentare drasticamente le rese di produzione, riducendo i costi e migliorando la redditività.

Risolvere il problema della contaminazione non significa solo ottenere pezzi più puliti; significa sbloccare un nuovo livello di prestazioni dei materiali e creare opportunità che prima erano irraggiungibili.

Il tuo lavoro è troppo importante per essere compromesso da un contaminante invisibile. Se sei pronto a superare le frustranti incoerenze e ottenere risultati impeccabili, il nostro team di esperti può aiutarti a progettare la soluzione di riscaldamento ad alta purezza perfetta per la tua applicazione. Contatta i Nostri Esperti per discutere il tuo progetto specifico e scoprire come prendere il controllo completo dell'ambiente del tuo materiale.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Articoli correlati

- Il Vuoto Controllato: Come i Forni Tubolari Forgiano i Materiali di Domani

- Dalla Polvere al Potere: La Fisica del Controllo in un Forno Tubolare

- Oltre la Temperatura: Padroneggiare l'Ambiente Invisibile in un Forno Tubolare

- Oltre il Calore: Il Potere Nascosto del Controllo Ambientale nei Forni Tubolari

- Il difetto nascosto nel tuo trattamento termico: non è la temperatura, è l'aria