Il Crogiolo e il Vuoto

Immagina il compito di un ingegnere: fondere due metalli esotici, creando una lega più resistente di qualsiasi sua parte. Il processo richiede una temperatura così intensa da liquefare la maggior parte dei materiali.

Ma il calore è solo metà della battaglia.

Il vero nemico è l'aria stessa. Un singolo atomo di ossigeno vagante a quella temperatura potrebbe contaminare la lega, rendendola inutile. L'intero processo deve avvenire in un vuoto quasi perfetto, un vuoto controllato in cui l'unica cosa che conta sono il materiale e il calore.

All'interno di quel vuoto, nel cuore del forno, si trova l'elemento riscaldante. E in questo ambiente estremo, un materiale regna sovrano: la grafite.

La Forza Contro-Intuitiva del Carbonio

Nella nostra esperienza quotidiana, il calore indebolisce le cose. I metalli si ammorbidiscono, le plastiche si sciolgono e il legno diventa cenere. Assocciamo istintivamente le alte temperature alla degradazione e al cedimento.

La grafite sfida questa intuizione.

Assorbendo energia e aumentando la sua temperatura, la struttura cristallina della grafite diventa più forte. La sua resistenza alla trazione aumenta con la temperatura, raggiungendo il picco intorno a uno sbalorditivo 2500°C. Non si indebolisce; si indurisce per la lotta.

Questa proprietà unica è il motivo per cui è la scelta predefinita per i processi metallurgici più esigenti.

Un Materiale che Prospera Sotto Stress

A differenza del tungsteno o del molibdeno, che diventano duttili e rischiano la deformazione vicino ai loro limiti, la grafite mantiene la sua integrità strutturale. Fornisce il calore stabile e uniforme necessario per processi che richiedono precisione assoluta.

Oltre la Fusione: Il Punto di Sublimazione

A pressione atmosferica, la grafite non ha un punto di fusione. Invece di diventare liquida, sublima, passando direttamente dallo stato solido a quello gassoso a circa 3600°C. Questo le conferisce un limite operativo ben al di là di quasi tutti gli altri materiali riscaldanti pratici.

Il Prezzo del Potere: Un Mondo Controllato

L'incredibile resistenza della grafite è soggetta a un'unica condizione cruciale e non negoziabile: deve essere protetta dall'ossigeno.

Ossigeno: L'Unico Vero Nemico della Grafite

Esporre la grafite all'aria a temperature superiori a 500°C la ossiderà rapidamente. Si consumerà letteralmente bruciando. Questo limite non è un dettaglio minore; è il compromesso centrale che ne definisce l'uso.

Il Vuoto Come Santuario

Ecco perché gli elementi in grafite si trovano esclusivamente all'interno di forni sottovuoto o di quelli riempiti con un gas inerte come l'argon. Il vuoto non è solo un requisito ambientale per il processo, ma è un santuario per l'elemento riscaldante stesso.

Rimuovendo l'atmosfera, creiamo le condizioni che sbloccano le prestazioni ad alta temperatura senza pari della grafite. Accettiamo la complessità di un sistema a vuoto per accedere a un livello di potenza termica e stabilità che altrimenti sarebbe impossibile.

Dove la Teoria Incontra la Pratica: Applicazioni Fondamentali

Questa sinergia tra grafite e ambiente sottovuoto è il motore dietro diversi processi industriali critici.

- Indurimento dei Metalli: La creazione di acciai ultra-resistenti richiede un riscaldamento rapido e uniforme in un ambiente privo di contaminanti. La grafite lo fornisce con una coerenza impeccabile.

- Brasatura ad Alta Resistenza: L'unione di componenti con riempitivi di nichel o rame a oltre 1100°C richiede un calore intenso e stabile per garantire la purezza e la resistenza del legame finale.

- Sinterizzazione dei Metalli: La compattazione di polveri metalliche in parti solide e ad alte prestazioni richiede temperature eccezionalmente alte e uniformi, un compito per cui i forni sottovuoto con elementi in grafite sono perfettamente adatti.

Il Dilemma dell'Ingegnere: Scegliere lo Strumento Giusto

Sebbene la grafite sia dominante, non è una soluzione universale. La scelta di un elemento riscaldante è una decisione strategica dettata dall'atmosfera, dalla temperatura e dal costo.

Una Storia di Due Atmosfere: Grafite vs. Carburo di Silicio

La domanda centrale è spesso: il tuo processo richiede aria?

Se il riscaldamento ad alta temperatura deve avvenire in atmosfera aperta, un materiale resistente all'ossidazione come il Carburo di Silicio (SiC) è la scelta necessaria. Gli elementi in SiC formano uno strato vetroso protettivo di biossido di silicio, consentendo loro di operare in aria dove la grafite non può.

Quadro Decisionale a Colpo d'Occhio

| Requisito | Elemento Riscaldante Ottimale | Perché? |

|---|---|---|

| Temperature Estreme (>2000°C) in Vuoto/Gas Inerte | Grafite | Resistenza e stabilità senza pari in un vuoto protetto. |

| Temperature Elevate (fino a 1600°C) in Aria | Carburo di Silicio (SiC) | Forma uno strato protettivo contro l'ossidazione. |

| Temperature Moderate (<1300°C) in Aria, Sensibile ai Costi | Metallico (FeCrAl) | La soluzione più pratica ed economica. |

Dai Componenti ai Sistemi

Navigare questi compromessi tra materiali e atmosfere è fondamentale per un'elaborazione ad alta temperatura di successo. Richiede non solo l'elemento giusto, ma un sistema, un forno, progettato in modo olistico per il compito.

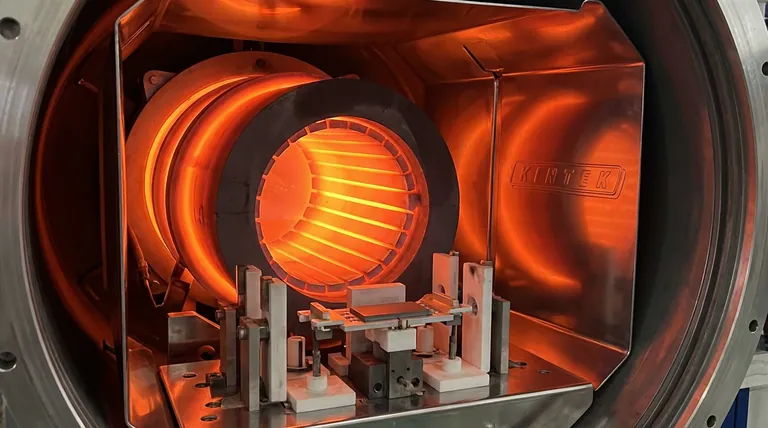

In KINTEK, siamo specializzati nella costruzione di questi precisi ambienti termici. La nostra profonda esperienza nella R&S e nella produzione su una gamma di tecnologie per forni, dai sistemi Muffle e Tube ai sistemi avanzati Vacuum e CVD, si basa su questo principio fondamentale. Sia che il tuo lavoro richieda le prestazioni senza pari della grafite in un vuoto perfetto o un robusto sistema ad atmosfera d'aria, il nostro obiettivo è personalizzare la soluzione ideale per la tua specifica applicazione.

Per costruire l'ambiente giusto per il tuo processo critico, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Il paradosso della resistenza: perché la grafite domina i forni sottovuoto ad alta temperatura

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- Forza nel Fuoco: Il Genio Controintuitivo della Grafite nei Forni Sottovuoto

- Oltre il Calore: Come la Fisica della Grafite Abilita la Precisione nei Forni Sottovuoto

- Progettare per il Vuoto: La Fisica Controintuitiva della Grafite nei Forni Sottovuoto