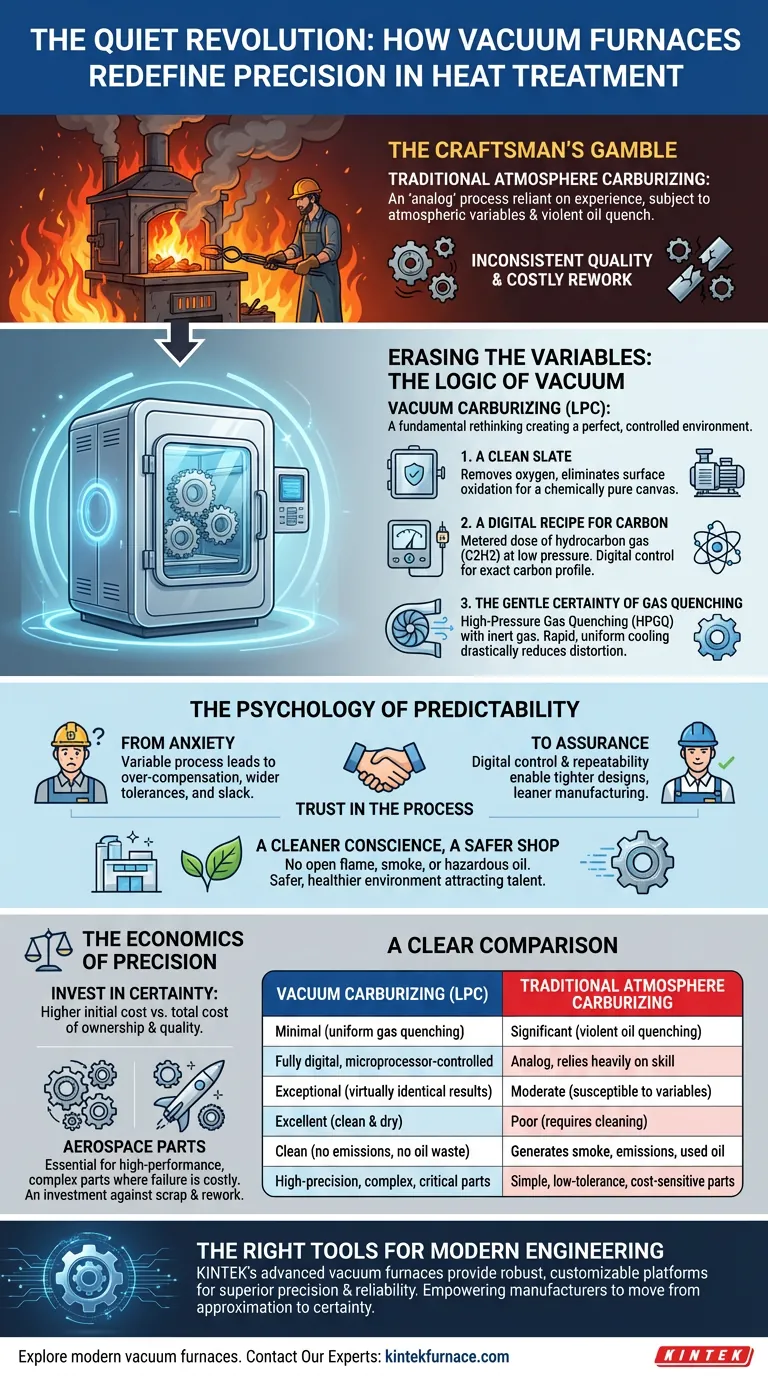

La Scommessa dell'Artigiano

Per decenni, il trattamento termico è sembrato più un'arte oscura che una scienza precisa. Un operatore, basandosi su esperienza e intuizione, gestiva un forno infuocato, lottando con variabili atmosferiche e il violento shock termico di una tempra in olio.

L'obiettivo era semplice: rendere un pezzo d'acciaio duro all'esterno ma tenace all'interno. Eppure, il processo era una scommessa. Ogni lotto era una negoziazione con la fisica, e una leggera variazione di temperatura, flusso di gas o velocità di tempra poteva portare a pezzi deformati, qualità incoerente e costose rilavorazioni.

Questo non era un fallimento di abilità; era una limitazione del sistema. La carbocementazione tradizionale in atmosfera è un processo analogico in un mondo digitale.

Cancellare le Variabili: La Logica del Vuoto

La carbocementazione sottovuoto, o carbocementazione a bassa pressione (LPC), non è solo un miglioramento incrementale. È una rielaborazione fondamentale del processo, che inizia creando un ambiente perfetto e controllato.

Una Tabula Rasa

Il processo inizia posizionando i componenti all'interno di una camera sigillata e creando un forte vuoto. Questo semplice passaggio è trasformativo. Rimuovendo virtualmente tutte le molecole di ossigeno e altri gas atmosferici, elimina la possibilità di ossidazione superficiale.

Crea una tela chimicamente pura, assicurando che il trattamento influenzi solo l'acciaio stesso, senza interferenze da variabili indesiderate.

Una Ricetta Digitale per il Carbonio

Una volta raggiunta la temperatura, viene introdotta una dose precisa e misurata di un gas idrocarburico, tipicamente acetilene (C2H2), a pressione molto bassa. L'alta temperatura e il vuoto fanno sì che il gas si decomponga efficientemente, depositando uno strato uniforme di atomi di carbonio sulla superficie dell'acciaio.

Questo non è un afflusso massiccio di gas; è un'istruzione digitale e misurata. I cicli di "boost-and-diffuse" sono programmati, consentendo agli ingegneri di dettare il profilo esatto del carbonio e la profondità dello strato cementato con sorprendente accuratezza. Il processo si trasforma da un bagno chimico a un impianto chirurgico di atomi.

La Gentile Certezza della Tempra a Gas

Forse l'innovazione più elegante è l'eliminazione della tempra in olio. La caotica immersione in un bagno liquido è la principale fonte di distorsione nella tempra tradizionale.

I forni sottovuoto sostituiscono questo con la tempra a gas ad alta pressione (HPGQ). Un gas inerte, come azoto o elio, viene sparato sui pezzi ad alta velocità. La chiave è che questo torrente è perfettamente controllato: la sua pressione, flusso e durata sono adattati alla geometria del pezzo. Raffredda il pezzo rapidamente ma uniformemente, alleviando lo stress invece di crearlo. Il risultato è una drastica riduzione della distorsione, risparmiando innumerevoli ore e denaro in rettifica e raddrizzatura post-trattamento.

La Psicologia della Prevedibilità

I benefici tecnici della carbocementazione sottovuoto creano un profondo cambiamento psicologico e operativo per qualsiasi team di ingegneria.

Dall'Ansia alla Sicurezza

Quando un processo è altamente variabile, gli ingegneri devono compensare eccessivamente. Progettano con tolleranze più ampie, preventivano scarti e inseriscono margini nei programmi di produzione per tenere conto di risultati imprevedibili.

Il controllo digitale e la ripetibilità di un forno sottovuoto eliminano questa incertezza. Ogni parametro critico viene monitorato e registrato, garantendo che ogni pezzo in ogni lotto riceva esattamente lo stesso trattamento. Questa sicurezza consente progetti più precisi, una produzione snella e una fiducia fondamentale nel processo. Sostituisce l'ansia della variabilità con la sicurezza della prevedibilità.

Una Coscienza Più Pulita, Un'Officina Più Sicura

I benefici operativi vanno oltre i pezzi stessi. La carbocementazione sottovuoto è una tecnologia intrinsecamente pulita. Non ci sono fiamme libere, fumo, pezzi coperti di fuliggine o olio di tempra pericoloso da gestire e smaltire.

Ciò crea un ambiente di lavoro più sicuro, sano e professionale. Non si tratta solo di rispettare le normative ambientali; si tratta di costruire una struttura moderna che attragga e trattenga talenti. È un investimento nelle persone tanto quanto nella tecnologia.

L'Economia della Precisione

Sebbene l'investimento iniziale in un sistema di forno sottovuoto sia più elevato, il suo valore si realizza nel costo totale di proprietà e nella qualità.

Quando Investire nella Certezza

Per componenti con tolleranze basse dove una leggera deformazione è accettabile, i metodi tradizionali possono essere sufficienti. Ma per pezzi ad alte prestazioni con geometrie complesse, come ingranaggi, iniettori o componenti aerospaziali, il costo del fallimento è immenso. Qui, la precisione della carbocementazione sottovuoto non è un lusso; è una necessità.

Il "costo più elevato" è un investimento contro scarti, rilavorazioni e guasti catastrofici sul campo.

Un Confronto Chiaro

| Caratteristica | Carbocementazione Sottovuoto (LPC) | Carbocementazione Tradizionale in Atmosfera |

|---|---|---|

| Distorsione | Minima, grazie alla tempra a gas uniforme | Significativa, a causa della violenta tempra in olio |

| Controllo del Processo | Completamente digitale, controllato da microprocessore | Analogico, si basa pesantemente sull'abilità dell'operatore |

| Ripetibilità | Eccezionale; risultati virtualmente identici lotto dopo lotto | Moderata; suscettibile alle variabili ambientali |

| Pulizia del Pezzo | Eccellente; i pezzi emergono puliti e asciutti | Scarsa; richiede pulizia post-processo per fuliggine/olio |

| Ambiente | Pulito, nessuna emissione, nessun rifiuto di olio pericoloso | Genera fumo, emissioni e olio esausto |

| Ideale per | Pezzi di alta precisione, complessi, critici | Pezzi semplici, con tolleranze ampie, sensibili al costo |

Gli Strumenti Giusti per l'Ingegneria Moderna

Scegliere il giusto metodo di trattamento termico significa allineare il processo con il valore e le esigenze prestazionali dei vostri componenti. Per gli ingegneri che spingono i confini del design, il controllo e la prevedibilità offerti dalla carbocementazione sottovuoto sono essenziali.

Implementare questo processo avanzato richiede un sistema di forno costruito per precisione e affidabilità. I forni sottovuoto avanzati di KINTEK forniscono la piattaforma robusta e personalizzabile necessaria per ottenere questi risultati superiori. Progettati per un controllo preciso di ogni fase, dai livelli di vuoto alla tempra a gas, i nostri sistemi consentono ai produttori di passare dall'arte dell'approssimazione alla scienza della certezza.

Per esplorare come un moderno forno sottovuoto possa eliminare la variabilità e migliorare la qualità dei vostri componenti, Contattate i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Articoli correlati

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- Il Nemico Invisibile: Perché i Forni Sottovuoto Sono una Scommessa sulla Perfezione

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)